超音波噴霧熱分解法によるナノ構造材料

Jin Ho Bang1, 2, Yuri T. Didenko3, Richard J. Helmich1, 4, Kenneth S. Suslick1

1School of Chemical Sciences, University of Illinois at Urbana-Champaign, 2Current address: Department of Chemistry and Applied Chemistry, Hanyang University, 55 Hanyangdaehak-ro, Sangnok-gu, Ansan, Kyeonggi-do 426-791, Republic of Korea, 3UT Dots, Inc., 4Current Address: Dept. of Labor, Mine Safety and Health Administration, 6th Ave. and Kipling Pkwy, Bldg 25, Denver, CO 80225

はじめに

材料研究における進歩は、これまで多くの場合、サイズや形態、構造などを制御できる新しい合成法の開発によってもたらされてきました。実験室レベルを超えた量産段階の開発に移行するにあたっては、スケーラブルで連続的な方法による材料合成が重要になります。過去数十年にわたり、この簡便かつ拡張性の高い材料合成を目指して新規技術の開発が進められており1、この点では、エアロゾル合成の開発は特に成功を収めています2。噴霧熱分解(spray pyrolysis)法は、薄膜堆積ばかりではなく微粒子合成など、工業的に広く用いられています。この合成法が広く導入されているのは、装置が単純で連続的であり、量産に向けてスケールアップするのが容易であるためです。一般に、噴霧熱分解法では、噴霧装置(空気式、超音波式、静電式など)によって発生したエアロゾル(気体中に浮遊した固体もしくは液体の微小な粒)がキャリアガスによって反応炉まで輸送され、熱反応を経て微粒子が生成されます。

多くの噴霧化方法(表1)がある中で、超音波式噴霧装置が多く利用されているのは、エアロゾル生成のエネルギー効率が際立っていること、手軽であること、および初期のエアロゾル生成速度が元来遅いことによるものです。超音波噴霧熱分解(USP:ultrasonic spray pyrolysis)法は、多様な種類の材料合成において有効であることが明らかであり、極めてスケーラブルで連続的であるという利点を持っています3,4。ゾル-ゲル法と同様にUSP法も溶液を用いる方法で、高周波超音波が液体前駆体溶液を通過し、液体-気体界面に衝突すると、マイクロメートルサイズの液滴エアロゾルが生成されます。超音波によって生成した前駆体の液滴は、反応が起きる加熱された炉の中へガス流によって運ばれると、それぞれが個別の化学的マイクロリアクターになります。揮発性溶媒が蒸発した後、サブマイクロメートルサイズの液滴内で、残留固体の化学反応もしくは高沸点共溶媒や溶融塩の存在下における化学反応が起こります。このような反応は、液滴の内部または表面で起こります。USPによって、ナノポーラス金属酸化物や金属硫化物、ナノンポジット、高表面積炭素材料、半導体量子ドット、導電性金属インクなど、極めて広範囲のナノ材料が合成されています。

超音波噴霧化とエアロゾル生成

超音波噴霧熱分解法では、超音波はソノケミカル(sonochemical)反応で広くみられるような反応を引き起こすのではなく4,5、低速度のエアロゾルを生成します6。この方法で使用される超音波は、一般的には強度の低い、約2 MHzの高周波です。超音波による液滴の形成は、1927年にR. W. WoodとA. L. Loomisによって初めて報告され、1962年にLangが、超音波周波数と平均液滴サイズの関係を実験的に確認しました。

ここで、Ddは平均液滴直径、γ(N m-1)は液体の表面張力、ρ(kg m-3)は溶液密度、f(MHz)は超音波周波数を表します。

超音波エアロゾル液噴流(図1A)は、液体表面でのキャピラリー波(表面波、すなわち、2つの流体の境界面に沿って移動する波)によって起こり、エアロゾルの生成は運動量輸送によって起こります。表面波の振幅が十分に大きい場合には、波の波頭(ピーク)がれて液滴が生じます。表面波の波長は周波数に反比例するので周波数が高いほど小さな液滴を発生させることができます。

図1 A)1.7 MHz超音波を使用して発生させた超音波エアロゾル液噴流。B)一般的な研究室レベルのUSP装置の概略図。CおよびD)気体-固体USPと気体-液体CAFSの簡単な反応模式図。

USPおよびCAFS反応装置

典型的なUSP反応装置(図1B)では、前駆体溶液の入った噴霧化容器を、水中に沈めた(家庭用加湿器にみられるような)高周波超音波振動子の上に置きます。では、前駆体溶液の入った噴霧化容器を、水中に沈めた(家庭用加湿器にみられるような)高周波超音波振動子の上に置きます。この構造によって、不活性または反応性ガス(どちらかを選択)下に溶液を隔離しながら、噴霧化を起こすためにポリマー薄膜を通して超音波を前駆体溶液に効率的に伝達することができます。噴霧化容器にはキャリアガスが流入し、このガス流によってエアロゾルが管状炉に輸送され、回収器(バブラー、フィルター、電気集塵器など)へ送り出されます。

USPプロセスは、(1)液滴生成、(2)加熱領域における溶媒の蒸発、(3)反応物質の拡散、(4)反応または沈殿、および(5)揮発性生成物の除去、の段階からなります。最終生成物の性質は、揮発性溶媒の蒸発後に残留する物質の相に大きく依存します。USPは固体粒子の生成に用いられるのが一般的で(噴霧乾燥)、管状炉で固相熱分解反応が起きていると考えられています(図1C)。最近、いくつかのグループでは、高沸点共溶媒、イオン液体、または溶融塩を用いて、加熱領域全体にわたって反応エアロゾルの液滴を液相に保ち、この液滴を単独のマイクロメートルサイズの化学リアクターとして利用しています(図1D)。液滴をこのように利用する方法は、salt-assisted 7,8 USPと呼ばれ、一般には、CAFS(chemical aerosol flow synthesis)4,9-11として知られています。

超音波噴霧熱分解法によるナノ構造材料

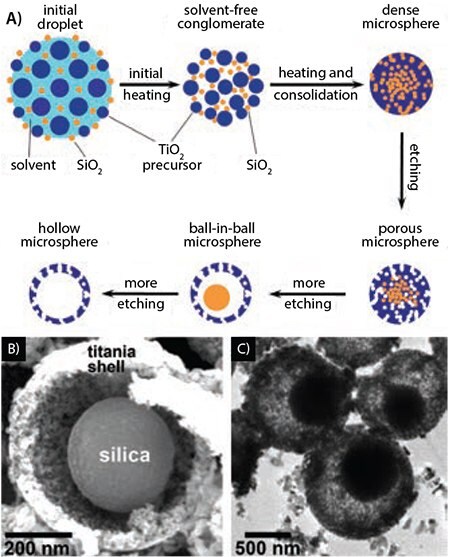

金属酸化物

これまでに、USPによる金属酸化物の合成については、非常に多くの研究が行われています2,12。USPを用いて、水溶性金属塩(たとえば、塩化物、硝酸塩、酢酸塩、水酸化物)もしくは金属配位錯体(たとえば、ペルオキソ-、アンモニウム、乳酸、オキソ-)を含む前駆体溶液を噴霧することによって、複合金属酸化物を含む無数の金属酸化物粉末が得られています。また、ポリマーやコロイドシリカ、その他のコンポジットを添加することにより、既に報告されている多くの単純な酸化物粒子に、新規の複雑な構造を容易に追加することができます。たとえば、SuhとSuslickは、チタン錯体とコロイドシリカを含む水溶液を用いて、さまざまな形状のナノ構造チタニアを作製しています(図2)13-14。この前駆体の組合せを用いて合成した後にHFによるシリカテンプレートの選択的なエッチングを行うと、多孔性チタニアのミクロスフェアが生成されます(図2B)。興味深いことに、前駆体溶液に遷移金属イオンを添加するとUSPプロセス中に通常とは異なる相分離が起き、その結果、外部シェルはチタニア濃度が高く、コアはシリカからなる粒子が生成されました。遷移金属を含む複合体をHFによって短時間エッチングすると、ball-in-ball形態を持つ粒子が生成され(図2C)、さらにエッチングしてシリカを完全に除去すると、中空ポーラスチタニア粒子が得られます14。細胞毒性研究により、このミクロスフェアは多くの細胞株の生存率にあまり影響を与えないことが明らかになっています。また、この材料をアルツハイマー病治療のための薬物(デヒドロエボジアミン)の送達に用いた研究では、細胞核ではなく細胞質基質への送達に対して優れた選択性があることがわかりました15。

USPにより作製されたナノ構造酸化物複合材料の他の例としては、Okuyamaと共同研究者による先駆的研究があり、マクロポーラス酸化物粒子を生成するためのテンプレートとして噴霧液滴中でポリマービーズが使用されています16。この研究を応用して、高価なポリマービーズの代わりに安価な有機モノマー(たとえば、スチレン)を用いると、興味深いマクロポーラス形態を生成することができます13。また、シリカにCoのナノ粒子がカプセル化された強磁性ミクロスフェア複合体を合成するため、前駆体溶液中にCo2(CO)8を添加することもできます。この場合、6ヵ月後でもCoの酸化による磁化率の損失が全くないことが示されています13。さらに最近では、酸化物の超音波噴霧合成によって、有毒な工業用ガスの検出センサや太陽エネルギー変換用光触媒のような特殊なアプリケーションを持った材料の合成が試みられています17。たとえば、溶解性色素分子を含むメチルトリメトキシシランとテトラメトキシシランの縮合反応によるCAFS法を利用し、エアロゾル液滴内に有機修飾シリカ(ORMOSIL:organically modified silica)顔料を生成することによって、化学センサとして応用可能な化学応答性インクが作られています11。

図2 A)USPによる中空ポーラスball-in-ball構造のチタニア粒子合成反応の模式図、BおよびC)HFで部分エッチングした後に修飾したball-in-ball構造シリカ-チタニア複合体の電子顕微鏡写真(B:SEM画像、C:TEM画像)

金属硫化物とその他のカルコゲニド

超音波噴霧法は、多くの種類の酸化物材料を合成することが可能な汎用性の高い方法であることが明らかになっており、さらに、さまざまなナノ構造硫化物や他のカルコゲニド化合物もUSPおよびCAFSのいずれの方法でも製造することができます。たとえば、SkrabalakとSuslick18は、(NH4)2MoS4エアロゾル溶液の熱分解によって、石油から硫黄を除去するための重要な工程である水素化脱硫(HDS:hydrodesulfurization)に用いる、高効率MoS2触媒を合成しました。前駆体溶液にコロイドシリカを添加し、合成後にエッチングを行うことにより、MoS2ミクロスフェアに多孔性を付与することができました(図3)。MoS2は、S-Mo-S---S-Mo-S層を持つ層状化合物ですが、触媒活性サイトはこの層構造の末端に露出したMo原子のみです。シリカテンプレートにより導入されたナノ多孔性により、エッジの活性サイトの数および水素化脱硫触媒の活性が劇的に上昇します。また、Coを助触媒として導入するためにCo塩を多孔性MoS2に含浸させることで活性が向上し、HDS反応で最も活性な金属硫化物として知られるRuS2の活性を大きく上回りました。

図3 USPによって合成された多孔性MoS2水素化脱硫用触媒のA)SEMおよびB、C)TEM画像

CAFSは、金属カルコゲニド量子ドット(QD:quantum dot)の大量生産に用いられています9,19。DidenkoとSuslickは、単純で毒性の低いカドミウムとカルコゲニド前駆体を、界面活性キャッピング剤を含むトルエンと高沸点溶媒(たとえば、トリオクチルホスフィンオキシド)の混合溶液と共に噴霧する、新規CAFS法を開発しました。この方法では、溶液の個々の液滴が、界面活性剤で不動態化したCdS、CdSe、およびCdTeの量子ドットを生成するリアクターとして働きます。これまでのバッチ法では、大量の高沸点溶媒を用い、危険性の高い有毒な化合物を再現可能な方法によってすばやく加える必要がありましたが、CAFS法では流通式反応装置を利用します。CAFS前駆体のマイクロメートルサイズの液滴は十分に小さいために、急速で均一な加熱が可能であり、揮発性トルエン共溶媒が急速に蒸発し、高品質な量子ドットが得られます。CAFSによって生成されたQDは、量子効率が約25%の高い蛍光性を示し、反応炉の温度を変化させるだけで広いスペクトル領域での蛍光特性の調整が可能です。

炭素材料

多孔性炭素材料は、電気化学、触媒、吸着材、および気体貯蔵などの用途に利用できる可能性を持つ興味深い材料です。最近まで、ほとんどの多孔性炭素は天然原料の炭素化によって作られていました。最近では、テンプレートを使用して合成しその後に除去することにより、制御された(時には周期的な)細孔構造を持つメソおよびマクロポーラス炭素を合成するための研究が注目されています。この手法では、最初に炭素前駆体/無機テンプレートの複合体を作り、その後、炭素化とテンプレート材料の化学的な除去を行います。しかし、この方法は冗長で、いくつもの合成段階や腐食性化学物質を用いた処理、長い処理時間などを必要とします。また、スケールアップも難しいことがわかっており、(相対的に)高価なテンプレート材料を壊してしまうことから、費用対効果が低くなります。

CAFSは多孔性を付与する新たな手法です。液滴中の溶融塩を用いることで多孔性ナノ構造炭素材料が形成され、炭素生成中には反応気体が放出されます。Skrabalak、FortunatoおよびSuslickは、さまざまな有機塩(たとえば、アルカリ金属クロロ酢酸塩およびジクロロ酢酸塩)水溶液、または単純な砂糖とアルカリ炭酸塩の混合物水溶液を噴霧し、エアロゾル液滴を熱分解することによって、種々の形態を持つ炭素ミクロスフェアを生成できることを見出しています(図4)20-21。前駆体は、脱離する可能性のあるグループ(たとえば、CO2、HCl、H2O)を熱分解で除去した後に炭素のみが残るような化合物を考慮して選択します。これらの炭素材料は、直接メタノール形燃料電池(DMFC:direct methanol fuel cell)の触媒担体として有用であることがわかっています22。USPで合成した多孔性炭素にPtRu(アノード用)およびPt(カソード用)触媒をそれぞれ担持させると、アノードとカソードに従来型の炭素担体材料を用いた場合よりもUSP炭素ミクロスフェアを用いたDMFCの方が、電気出力が改善されることがわかりました。

図4 超音波噴霧熱分解法によって、0.5 MスクロースとA)1.0 M Na2CO3、B)0.5 M Na2CO3、C)0.5 M NaHCO3の各混合溶液、およびD)1.5 Mクロロ酢酸ナトリウム(H2ClCCO2Na)溶液から作製された炭素材料のTEM画像。反応炉内の滞留時間は9秒です(A、B、Cは800℃、Dは700℃の炉内温度)。この炭素材料は高表面積(最大800 m2/g)で、細孔径分布の幅が極めて狭い材料です。

金属

USPは、多くの貴金属、非貴金属のナノ粒子およびナノ構造体を作製するのにも利用することができ、多くは1000℃未満の温度で分解する金属酸化物を用いるか、または、キャリアガス中の水素による高温での還元によって合成されます23。Hongとその共同研究者は、銀ナノ粒子(印刷可能な電導インクとして重要)を作製する際、トリオクチルアミン存在下でイソアミルエーテル中の銀ペンタフルオロプロピオン酸塩の熱還元を行うために、液相マイクロリアクターを用いています24。さらに、DidenkoとNiは、類似のプロセスをUSPを使用してスケールアップしました19。反応性の高い金属ナノ構造体(つまり、標準還元電位が水素より低い金属)の作製は非常に難しい課題ですが、最近、HelmichとSuslickが金属アルミニウムのCAFS合成を試みています25。トリメチルアミン水素化アルミニウム溶液の液滴とTiCl4蒸気とを反応させることによって、中空金属アルミニウム粒子を調製することができます。溶液濃度および反応温度に応じて、中空ミクロスフェアの形態をマクロポーラスからノンポーラス(nonporous)まで変化させることが可能です。金属アルミニウムの超微細ナノ粒子は、これまでロケット用固体燃料や花火技術に利用されており26、最近ではナノテルミット(nanothermite)27として用いられています。CAFSによって作られたアルミニウム粒子の中空形態も、同様のアプリケーションに容易に応用できるものと考えられます。

スケールアップと産業利用

前述のように、高周波(約2 MHz)での研究室レベルの超音波噴霧熱分解法は、仮説検証を素早くに行うには非常に有用であり、新規材料の小規模な合成を容易に行うことができます。しかし、高周波振動子表面上の超音波の強度は、高い粘性や密度もしくは沸点が極めて高い溶媒やスラリーを霧化にするには十分ではありません。合成量を増やし、大量の液体前駆体を霧化するために、高強度の超音波を使用して小さな液滴を発生させる商業用装置が市販されています。このような超音波ノズルは20~120 kHzの周波数で動作し、異なるサイズ(約10 μmまで)の液滴の作製が可能であり、高粘性で低蒸気圧の液体またはスラリーでさえも、最大約100 mL/分まで霧化することができます19。超音波噴霧熱分解用工業生産用設備の一例を図5に示します。

図5 A)超音波噴霧化装置を備えたパイロットプラントの概略図、B)ガラス反応器を挿入した反応炉の写真(著者の一人(Y. T. Didenko、身長6 ft)が縮尺代わりに写っています)、C)CdSe量子ドットの蛍光は粒子径によって制御されます。管状炉の温度を変化させることによって、蛍光量子効率約50%の量子ドットの粒径を2~4 nmの間で調整することができます。

最終生成物の収量と品質は、反応器を通る気体および液体の流量、反応器内温度、超音波出力、使用した溶媒、前駆体混合物の化学的組成に左右されます。実験パラメータを変えることによって、極めて高い収量を得ることも可能です。この装置で、カドミニウムカルコゲニド量子ドット(コアおよびコア/シェルの両方)や金属ナノ粒子(銀、銅、ニッケル、銅/ニッケル合金および銅/銀合金)、金属酸化物などのさまざまな化合物が得られます。この装置を用いた連続流通型合成法で、これまでに多くのナノ材料が合成されています。

現在、量子ドットの市場は生物医学的アプリケーションが主流であり、2010年の市場規模は6700万ドル相当でしたが、2015年までには6億7000万ドルに成長すると予測されています28。生物医学的アプリケーションとしては、バイオイメージング、フローサイトメトリー、癌細胞識別用蛍光標識、細胞内イメージングなどが挙げられます。量子ドットのオプトエレクトロニクス市場は現在のところ小さな規模ですが、太陽電池、光学フィルター、ディスプレイ、LEDなどの大規模な産業アプリケーションでの量子ドットの開発が進むにつれて、大幅な成長が見込まれます。

10 nmの銀ナノ粒子や4 nmの金ナノ粒子のUSPによる製造によって、高品質で安価な低温焼結ナノ金属インクとしての商用アプリケーションが可能となり、抗菌剤用途と同様にプリンタブルエレクトロニクスの商用化が進みます。ナノ金属の産業アプリケーションの中で最も大きいのは銀ナノ材料市場であり、その規模は2011年の2億9000万ドルから2016年には12億ドルに成長するものと期待されています29-30。銀ナノ材料は、空気・水浄化用のフィルター、繊維、傷治療などのための抗菌材料として商業的に利用されており30-31、その他にも印刷回路用の導電性ナノインク、太陽電池フロント面の電極、薄膜エレクトロニクス、センサ、触媒などがあります。さらに、金、白金、パラジウムなど、他のナノ金属の市場は、特に生物医学的用途において銀ナノ材料市場よりも急速に成長する可能性があります。

最後に、拡大し続けるナノ構造金属酸化物の市場の例としては、生物医学、太陽電池、光触媒、リチウム電池が挙げられます30、32-33。ナノ構造シリカ、チタニア、酸化鉄、酸化亜鉛、およびさまざまな二元系/三元系金属酸化物は、すべてUSPによって製造することが可能です12-16。これら材料は各種医療用用途として利用され、中には薬物送達製剤での新たなアプリケーションを望めるものもあります33-35。これら材料を基盤とした生物分解性および生体適合性ナノキャリアの開発が精力的に進められています31、33-35。

結論および将来的展望

ナノ構造材料の合成には超音波噴霧熱分解法が有効であることは明らかであり、過去10年の間にUSPに対する関心は着実に回復してきました。本稿では、超音波噴霧法によって可能となる多様なナノ構造材料および応用例について述べました。この分野における今後の研究は、特定の用途を目的として開発される新規機能材料(たとえば、吸収材、触媒および触媒担体、センサ、およびエネルギー材料など)の合成にますます重点が置かれるものと予測され、新たな前駆体とエアロゾル合成法の探索によって、形態と機能の関係が容易に解明されるようになると考えられます。

謝辞

本研究は、米国国立科学財団(NSF)のDMR 09-06904、OII-0539385、IIP-0637721およびIIP-0823029による支援を一部受けて実施されました。材料の特性評価は、イリノイ大学アーバナ・シャンペーン校、the Center for Microanalysis of Materialsで行われ、米国エネルギー省(DOE)のDE-FG02-07ER46453およびDE-FG02-07ER46471による支援を一部受けています。

参考文献

続きを確認するには、ログインするか、新規登録が必要です。

アカウントをお持ちではありませんか?