東京大学大学院理学系研究科 特任教授

材料科学の基礎 第4号 2011→ PDF版

§2. 有機薄膜太陽電池の現状

今世紀に入って、太陽電池の生産量、市場規模は顕著に増大している。しかしながら、現在主に使われているシリコンを用いた太陽電池は、製造コストが高く、普及のためには政府の補助金が必要であり、本質的な問題解決には至っていない。そのため、世界中で、新型太陽電池の研究開発が活発に行われている。有機薄膜太陽電池(図1)は、シリコン半導体の代わりに、安価になることが期待されている有機半導体を用いた新しい太陽電池の一つである。有機薄膜太陽電池には、軽量でかつ曲げられるという特徴がある。そのため、有機薄膜太陽電池が実用化されれば、モバイル用充電器など、人々の暮らしを豊かにする太陽電池の様々な新たな用途が生まれる。また、将来、長寿命で高効率な有機薄膜太陽電池が実現すると、太陽光発電に利用することができるようになる。そうなるとエネルギー生産における化石燃料の使用に対する自然エネルギー利用の割合を増やすことができ、地球に対する負荷や二酸化炭素の排出量を減らすことができる。しかしながら、現状では、有機薄膜太陽電池の光電エネルギー変換効率は最高約8%であり、アモルファスシリコン太陽電池の変換効率10%や多結晶・単結晶シリコン太陽電池の15%から20%におよんでいない。また、用いる有機材料の安定性や有機薄膜太陽電池の寿命について、現在議論と改良が重ねられているところである。

図1有機薄膜太陽電池(Konarka Technologies)写真:日経エレクトロニクス提供

§3. 有機薄膜太陽電池の開発の歴史

1986年、イーストマン・コダック社のC.W.Tangにより、有機薄膜太陽電池のプロトタイプが報告された1)。有機電子供与体(有機p型半導体)と有機電子受容体(有機n型半導体)を接合したヘテロ接合(p-n 接合)型太陽電池である(図2)。電子供与体として銅フタロシアニン(702854など)が、電子受容体としてペリレンジイミド誘導体であるPTCBI (3,4,9,10-perylenetetracarboxylic bis-benzimidazole) が用いられた。この年はフラーレンC60が発見された翌年であり2)、フラーレンはまだ単離されておらず利用できなかった。このとき光電エネルギー変換効率が、それまでの有機層1層だけ用いたショットキー型の有機薄膜太陽電池3)から大幅に上昇して1%台に乗り、最初のブレイクスルーとなった。なお、Tang自身がその後、有機EL素子の研究開発に注力したこともあり4)、このp-n素子の高効率化研究はすぐには進展しなかった。1991年、平本らは、p層とn層の間に電子供与体と電子受容体を共蒸着して作製したi 層をもつp-i-n型素子を報告した5)。変換効率は1%弱にとどまったが、i 層において電子供与体と電子受容体が混合するバルクヘテロ接合が形成されており、有機薄膜太陽電池においてバルクヘテロ接合の有用性を示す嚆矢(こうし)となった。

図2p-nヘテロ接合型有機薄膜太陽電池

フラーレンの合成と単離6)が可能になったすぐ後の1992年、N.S.Sariciftciらは、電子供与性の導電性ポリマーであるMEHPPV(2-メトキシ-5-(2-エチルヘキシロキシ)ポリフェニレンビニレン;図3、536512など)からフラーレン(C60)への超高速電荷分離(当時の検出限界である60 ns 以下)を明らかにして、フラーレンが優れた電子受容体であることを示した7)。また、吉野らも独立に、π共役系ポリマーとC60の混合膜の光ダイナミクスを検討した8)。これらが第2のブレイクスルーである。導電性高分子からフラーレン誘導体への電荷分離の速度は、測定装置の進歩を経た2001年に、45 fs 程度であったことが明らかにされ、報告されている9)。

図3有機薄膜太陽電池に用いられる導電性高分子材料およびフラーレン誘導体

しかしながらこの頃、有機薄膜太陽電池のエネルギー変換効率は、1986年の1%から進展しなかった。フラーレンにも問題があったからである。有機溶媒に対する溶解度が悪く、電子供与体であるポリマーに対しフラーレンを高濃度で溶かすことができなかった。1995年、A.J.Heegerらの報告により第3のブレイクスルーが訪れた10)。溶解性フラーレン誘導体の登場と、導電性高分子とフラーレン誘導体を混ぜ合わせた電荷分離層を形成するバルクヘテロ接合の利用である。J.C.Hummelen,F.Wudlらが開発したPCBM(phenyl C61-butyric acid methyl ester、フェニルC61酪酸メチルエステル;図3、684457など)11)をC60の代わりに用いると、MEH-PPV:PCBM=20%:80%のブレンド溶液の調製が可能になり、これにより電子供与体と電子受容体の比を最適化することができるようになった。また、電子供与体と電子受容体を混合したバルクヘテロ接合層を利用することにより、ヘテロ接合層に比べ広い電荷分離界面(電子供与体 / 電子受容体の界面)の面積をとること、および、数十 nmレベルで相分離した混合層となることで励起子を効率良く電荷分離界面に到達させることが可能になった。励起子とは負電荷と正電荷の対のことであるが、分子における最低空軌道(LUMO)準位における電子の充填と最高被占軌道(HOMO)準位における電子の不在と解釈して励起状態にある有機分子と考えてよく、有機固体中、励起状態が伝播出来る距離(励起子の拡散長)は数 nmから十数 nmであることが知られている。このようにして、エネルギー変換効率1.5%の有機薄膜太陽電池が実現された。2001年、MEH-PPVをMDMO-PPV(図3、546461)に替え、用いる溶媒によって異なる有機薄膜モルフォロジを最適化することによって、エネルギー変換効率2.5%の素子が作製された9)。

この頃から、電子供与体としてPPVの代わりにポリチオフェンを利用する検討が活発化してくる。初めはうまくいっていなかったが、2002年、C.J.Brabecはポリ-3-ヘキシルチオフェン(P3HT)(図3)とPCBMを組み合わせて、エネルギー変換効率2.8%を達成したことを報告した12)。この報文以降、各国でP3HT-PCBMを用いた有機薄膜太陽電池の研究開発競争が激化する。素子を作製した後の処理(ポストトリートメント)によりエネルギー変換効率が大きく変わるので、種々のポストトリートメント効果が報告された。2003年、オーストリア、リンツのN.S.Sariciftciらは、熱アニールまたは外部電圧による印加でポリマーの結晶化が促進されることを報告し、3.5%のエネルギー変換効率を得たことを報告した13)。2005年、米国、UCLAのY.Yangらは、110℃、10分間アニールにより、4.5%のエネルギー変換効率を達成した14)。同年、米国、Wake Forest大のD.L.Carrollらは、アニール温度、時間は155℃、5分間が最適とし、エネルギー変換効率4.9%を示す素子を報告した15)。英国、インペリアルカレッジのD.D.C.Bradleyは、2006年、ポリチオフェンのレジオ選択性が薄膜モルフォロジと光電変換特性に与える影響を精査し、エネルギー変換効率4.4%の素子を報告した16)。4%台から5%弱のエネルギー変換効率が相次いで報告されたことにより、P3HT-PCBMの組み合わせは、有機薄膜太陽電池の標準材料となった。銅フタロシアニンとペリレンジイミドから始まり、PPVとC60を経由してP3HTとPCBMの組み合わせに至った経緯を鑑みると、分子の電子的特性や分子集合体形成能の最適化および向上が、有機薄膜太陽電池の特性向上に果たす役割は大きかったと考えることができる。

2006年頃のP3HT:PCBM標準素子の確立以降、新規材料の開発により、さらに変換効率が向上した。π共役系高分子に電子不足部位を組み込み、分子内の電荷移動吸収に基づく長波長光吸収が可能な電子供与体が開発された(図4)17-19)。また、フラーレンの共役系をさらに縮小し、電子受容体として56π電子共役系をもつフラーレンビスインデン付加体が開発された20-23)。フラーレンビスインデン付加体は、高いLUMO準位をもち、高い開放電圧を与える傾向がある。また、素子構造に対する研究も進展し、太陽電池を直列につないだタンデム構造24)、裏面電極で反射してくる光を活性層でより効率よく吸収するための光学スペーサー25)等が開発された。

図4ナローバンドギャップポリマーと高LUMOフラーレン誘導体

§4. 有機薄膜太陽電池の光電変換メカニズム

有機薄膜太陽電池はどのように太陽光エネルギーを電気エネルギーに変換するのかについてここで説明したい。有機薄膜太陽電池の光電変換メカニズムを図5にp-n型素子を例に模式的に示す。有機薄膜太陽電池に光を当てると、主に電子供与体分子が光を吸収して励起され、励起子が生成する。それが電子供与体と電子受容体の界面に移動して、そこで電子供与体から電子受容体に電子が流れて電荷分離状態を形成する。すなわち、電子供与体は電子を電子受容体に渡して自身はカチオン(ホール)となるとともに、電子受容体は電子を受け取ってアニオンとなる。ホールが透明電極基板側に、電子がもう一方の電極に流れることにより、外部回路に電流が流れて太陽電池となる。

図5有機薄膜太陽電池の光電変換メカニズム

エネルギーダイアグラム(図6)を用いることによっても光電変換メカニズムが説明される。電子供与体分子が励起され、HOMOにあった電子がLUMOに上がる。電子はエネルギーダイアグラムの下へ向かって障壁なく流れる。電子受容体のLUMOで電子を受け持つほうが安定であるため、電子供与体のLUMOから電子受容体のLUMOへ電子が移動し、電荷分離状態が達成される。この状態で、電子供与体のHOMOに空きがあり(ホールがあり)、電子供与体のLUMOに1つ電子が入っている。前者はラジカルカチオン、後者はラジカルアニオンである。なお、このとき、電子供与体のHOMOと電子受容体のLUMOの間のHOMO-LUMOギャップが大きいほど、有機薄膜太陽電池における開放電圧が向上する傾向がある。しかし、電子供与体のLUMOレベルと電子受容体のLUMOレベルが近すぎると効率の良い電荷分離が起こりにくく、現在のところ0.2から0.3 eV程度の差が必要になっている。ホールはエネルギーダイアグラムの上へ向かって障壁なく流れ、電子供与体分子からインジウムスズ酸化物(ITO)電極へ到達する。また、電子は、アルミニウム電極へ補足される。光により電子が電池内部を仕事関数の大きいITO電極から仕事関数の小さいアルミニウム電極へ流れ、外部回路に電流を流せるようになる。

図6有機薄膜太陽電池のエネルギーダイアグラム

§5. エネルギー変換効率向上のための戦略の例

エネルギー変換効率の向上のために、いくつかの改善すべき要素がある。ここでは、材料開発の観点からみた改善すべき要点を、例として2つ挙げる。1つは電子受容体の開発である。有機半導体はπ電子共役系化合物を基本骨格とするが、π共役して平面型の形状をもつ多くのπ電子共役系化合物は豊富なπ電子をもち、通常、電子供与体である。共役系を拡張したπ電子共役系化合物はほぼ全て電子供与体になり得るので、レパートリーが多く、研究も進んでいる。それに対し電子受容体を得ようとすると、π電子共役系を曲げるか電子求引基でπ電子密度を減らすかしてエネルギー準位を変えなければならない。フラーレンは曲がって、繋がって閉じて、球状になったπ電子共役系をもち、電子受容体として最適である。フラーレンC60そのものは電子親和力が高すぎて低い電圧しかとれない点と有機溶媒に対する溶解度が低い点に問題があり、化学合成でフラーレンに有機基を取り付けたフラーレン誘導体が有機薄膜太陽電池に用いられる。ここで、フラーレンの選択的な化学修飾が簡単ではないこと、混合物を与えたときに望みの生成物を分けて高純度化するときにコストがかかるという問題がある。実際、現在では、電子受容体として主としてPCBM類のみがこの研究分野で使われており、選択肢は多くない。もう1つの改善すべき要素は、電子集合体と電子受容体の組織構造の構築である。現在、有機薄膜中における2種類の材料の接合様式として、電子供与体と電子受容体のブレンド溶液をスピンコートして得られるバルクヘテロ接合が良く適用されている(図7)。しかしながら、この方法では望みの組織構造を得ることが難しく、より積極的に理想的な相分離構造を構築することが重要になってきている。電子供与体と電子受容体が相互に入り組んだ構造(図7)が電荷分離、電荷移動において最適であるとされている。

図7有機薄膜太陽電池の様々なデバイス構造

図8種々のフラーレン誘導体

§6-1. PCBMの合成

[60]PCBM(Phenyl C61-Butyric acid Methyl ester)は最もよく利用される電子受容体である。ストック可能なトシルヒドラゾンをあらかじめ合成しておき、C60に対する反応において用いる(図9)。PCBMを合成する反応においては、塩基により水素原子が引き抜かれジアゾアルカンPhC(=N2)CH2CH2CH2CO2Meが生成し、これが分解してカルベンを与え、カルベンがC60に付加して誘導体を与える。はじめ速度論的に得られる生成物として[5,6]付加体が得られる。これを高温で加熱すると、電子受容体として通常用いる熱力学的な生成物である[6,6]付加体のPCBMを合成できる。反応の手順を下記に示す11)。また、最近では、側鎖のアルキル基の長さが異なるPCBM類、C70の誘導体である[70]PCBM(684465)、高い開放電圧を与えることが知られているBis[60]PCBM(704326)もよく用いられる。

図9PCBMの合成スキーム

Methyl 4-Benzoylbutyrate p-Tosylhydrazoneの合成手順:4-ベンゾイル酪酸メチルエステル(methyl 4-benzoylbutyrate, 20.6 g, 0.1 mol)とp-トルエンスルホニルヒドラジド(22.3 g, 1.2 equiv, 132004)をメタノール(70 mL)中、5.5時間加熱還流する。その後、反応混合物を加熱せずに1日放置し、-15℃に冷却する。得られた結晶をフィルターで濾取し、少量の冷やしたメタノールで洗浄し、デシケータで乾燥させ生成物35.9 gを白色結晶として得る(収率96%)。

PCBMの合成手順:(窒素気流下)窒素ガスインレット、温度計、マグネチックスターラーを取り付けた3つ口フラスコに、4-ベンゾイル酪酸メチルエステル(1.50 g, 4 mmol)を入れて30 mLの乾燥したピリジンに溶かす。NaOMe(225 mg, 4.16 mmol)を加え、15分間撹拌する。C60(1.44 g, 2 mmol, 572500)を100 mLのオルトジクロロベンゼンに溶かした溶液を加え、65℃から75℃で22時間反応させる。反応の進行をTLCプレート(SiO2/toluene)を用いて追跡できる。反応混合物を丸形フラスコに移し、減圧下(約0.1 mmHg)で70 mLの溶液量になるまで濃縮する。この溶液を、トルエンを移動層としたシリカゲルカラムに移し、100 mLのクロロベンゼンで、続いて徐々にトルエンの量を増やしたクロロベンゼン/トルエン混合溶媒を移動層として展開し、生成物を分取する。最初のバンドは未反応のC60である。得られた生成物の溶液を20mLになるまで減圧濃縮し、ジエチルエーテルを加えて再沈殿を行う。精製した固体を濾取し、少量のジエチルエーテルで洗浄し、減圧下、70℃で乾燥して837 mgのPCBMを得る(収率58%)。こうして得られる生成物は、[5,6]付加体である。これをo-ジクロロベンゼンに溶かし(濃度:1.5から10 mg/mL)、2時間から7時間180℃で加熱還流し、異性化させる。収率98%で[6,6]付加体のPCBMを得る。

§6-2. SIMEFの合成

PCBMに代わる電子受容体として、SIMEFが考えられる26),27)。ここでは、SIMEFの特徴と合成法について述べる。筆者らは、高い電圧を与える電子的特性、高い電流が期待できるフラーレンを一列に並べたパッキング構造、薄膜中での結晶化を可能にする熱結晶化特性をもつ、置換シリルメチル基を2つ有するフラーレン誘導体C60(CH2SiMe2R)2(R = 様々な有機基、図7)を開発した。筆者らは、シリルメチル基をもつ一連のフラーレン誘導体を、silylmethylfullereneから、英語で発音できるように母音を含めて頭文字をとり、SIMEF(サイメフ)と名付けた。特にSIMEFとだけ記すときは、電子受容体の標準材料として有用なビスフェニル体C60(CH2SiMe2Ph)2をさす。SIMEFにおいて、ケイ素原子上の置換基を簡便に取り替えることができる。これは有機合成化学において、炭素-炭素結合形成よりも炭素-ケイ素結合形成のほうが簡単だからである。このことにより、SIMEFに多様性がもたらされ、電子的特性やパッキング構造の精密設計が可能になっている。

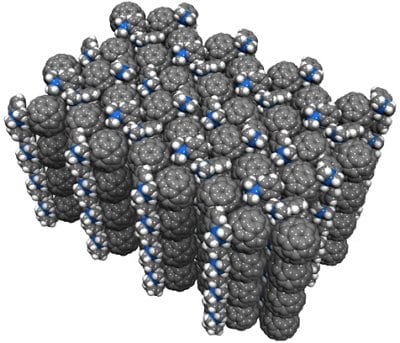

1,4-型の58π電子系を有するSIMEFは、1,2-型の58π電子共役系をもつPCBMに比べLUMO準位が浅くなり、高い開放電圧を与える(図6)。また、SIMEFの熱結晶化特性は特に重要である。150℃の温度でアモルファス性固体から、X線回折測定で反射を与える結晶性固体に転換する。このとき、SIMEFのC60部位はまっすぐに一列に並ぶ(図10)。この構造変化も一種の相分離とみなすことができる。すなわち、C60部位はC60部位どうしで集まりたがり、側鎖の有機基部分は有機基部分どうしで集まりこのような構造ができる。C60部位で組み上がった、ゆがんだ蜂の巣状の六角格子の孔を有機基が埋めている。一列に並んだC60部位の中に電子を効率良く流すことができるようになると考えられる。SIMEFは、n型有機半導体としては、比較的高い移動度、5.8 x 10-2 cm2/Vs(FET; 電界効果トランジスタ)、8.0 x 10-3 cm2/Vs(SCLC; 空間電荷制限電流)を示す。

図10SIMEFの結晶パッキング構造

SIMEFは、フラーレンに対する求電子試薬の求核付加反応と、フラーレンアニオンとハロゲン化アルキルの求核置換反応により合成される(図11)26)。鍵となるフラーレンに対する有機金属試薬の付加反応は、一見、単純にみえるが、実はそうではない。RC60-と系中に存在する原料のC60の間で電子移動が起こるからである。筆者らは、高効率モノ付加反応を探索し、シリルメチルアニオンがフラーレンへの求核付加反応において優れた炭素求核種となること、ジメチルホルムアミド(DMF)の添加がこの求核付加反応を著しく加速することを見いだし、高収率でモノ付加体を得る反応を開発した。DMFはグリニャール試薬のマグネシウム原子に配位し、グリニャール試薬の反応性を向上させるとともに、生成物であるモノ付加体アニオンのマグネシウム錯体のマグネシウム原子に配位し、生成物の安定性を高めていると考えている。下記に合成の手順を記載する。

図11SIMEFの合成スキーム

モノ付加体C60(CH2SiMe2Ph)Hの合成:窒素雰囲気下、1Lの三つ口ナスフラスコ中に、C60(2.00 g, 2.78 mmol)、N,N-ジメチルホルムアミド(6.45 mL, 83.3 mmol)、1,2-ジクロロベンゼン(500 mL)を加える。ここに、25℃でPhMe2SiCH2MgClのTHF溶液(0.85 M, 9.80 mL, 8.33 mmol)を滴下する。約10分間攪拌した後、飽和塩化アンモニウム水溶液(1.0 mL)を加えて、反応を停止する。溶媒を減圧留去した後、残渣をトルエン(200 mL)に溶解し、シリカゲルショートカラムを通して不溶物を除く。エバポレーターで濾液を約5から10 mLまで減圧濃縮した後、メタノール(100から200 mL)を加えて再沈殿する。得られた茶色粉末をHPLC分取精製(Buckyprep column, トルエン/2-プロパノール=7/3)に供することで、分析的に純粋な目的物を収率82%(1.99 g, 2.28 mmol)で得る。

ビス付加体C60(CH2SiMe2Ph)2 (SIMEF)の合成:窒素雰囲気下、C60(CH2SiMe2Ph)H(1.02 g, 1.17 mmol)をベンゾニトリルに溶解する。ここに、25℃でカリウムt-ブトキシドのTHF溶液(1.0 M, 1.41 mL, 1.41 mmol, 328650)を滴下する。約10分間攪拌した後、PhMe2SiCH2Cl(4.23 mL, 23.4 mmol)およびヨウ化カリウム(23.4 mmol, 429422)を加える。110℃で17時間攪拌した後、飽和塩化アンモニウム水溶液(1.0 mL)を加えて過剰のグリニャール試薬をクエンチして反応を停止する。溶媒を減圧留去した後、残渣をトルエン(100 mL)に溶解し、シリカゲルショートカラムを通して不溶物を除く。エバポレーターで濾液を約2から5 mLまで減圧濃縮した後、メタノール(50から100 mL)を加えて再沈殿する。得られた暗茶色粉末をシリカゲルカラムクロマトグラフィー(二硫化炭素/ヘキサン=1/1から1/5)に供するか、HPLC分取精製(Buckyprep column, トルエン/2-プロパノール=7/3)に供することで、分析的に純粋な目的物を黒色固体として収率76%(0.906 g, 0.889 mmol)で得る。

§6-3. フラロピロリジンの合成

フラロピロリジン28)はフラーレン誘導体の合成研究が始まってまもなく報告された化合物であり、有機薄膜太陽電池に時々用いられている。合成は簡便であり、市販のN-メチルグリシン(131776)とパラホルムアルデヒドという入手容易な原料を用いることができる点が特徴である。これら両化合物が反応すると5員環のラクトンが生成するが、これが加熱により分解すると1,3-双極子化合物であるアゾメチンイリドが生成する(図12)。アゾメチンイリドはフラーレンに付加してフラピロリジンを与える。実際の反応では、C60、N-メチルグリシン、パラホルムアルデヒドをトルエン中、2時間加熱還流することにより行われる。

図12フラロピロリジンの合成スキーム

図13glass/ITO/PEDOT:PSS/P3HT:acceptor/Alの素子構造

図14素子作製手順フローチャート

§7-1. 素子作製手順

§7-1-1. 基板洗浄

表面抵抗が低い有機EL用のITOガラス基板(約10 Ω/sq シート)が市販されている。この基板上に光電変換層を成膜して短絡しないよう素子として機能させることを考えると、出来る限り表面が比較的平坦なもの(平均表面粗さ:Ra < 1 nm)が望ましい。用いる基板の大きさは研究者により異なるが、筆者らは、スライドガラス状(長さ75 mm、幅 25 mm、厚さ 0.7 mm)のITOガラス基板を用いている。また、ITOはパターニングされており、2 mm x 2 mmの素子部位に電極取り出し部位がつけられている。パターニングの一例を図15に示す。

- 市販されている有機EL基板用途の中性洗剤を超純水で20倍程度希釈した液にITOガラス基板表面を浸し超音波処理(10分間)にて洗浄する。

- 3分間超純水で基板表面を洗い流し、超純水中にて超音波処理(10分間)で洗浄する。

- 再度3分間超純水で基板表面を洗い流した後、自然乾燥させる。

- UVオゾン処理(3分間)を実施する。

図15 ITOパターニングの一例。このようなパターニングを1枚の基板に複数個作製しておくと,同条件の素子を同時に複数個作ることができる。

§7-1-2. 溶液塗布(スピンコーティング)

成膜後の膜厚は、使用する基板サイズやコーター(回転台)の回転速度、使用する溶剤の種類により粘度や沸点に依存する。素子と同条件で成膜した薄膜に対して膜厚評価を行う。触針式の膜厚計(デックタック)で固体状態の膜厚を精密に測定することができる。また、デックタックがなければAFMを代用できる。

溶液調製後に不溶成分および凝集物が存在すると、成膜後に塗布欠陥が出る。したがって、予め塗布液をろ過して異物を除去することが必要になる。ろ過に際しては、用いる溶媒に適合した材質(水溶媒用、有機溶媒用がある)で0.45 μm程度の孔径を有するフィルターを用いる。

- PEDOT:PSS塗布

PEDOT:PSSは水分散液であり、ポリ(3,4-エチレンジオキシチオフェン)(PEDOT)にポリスチレンスルホン酸(PPS)がドープされ、イオン化ポテンシャルが調整されている。また、PSSが直径30 nmのコロイド状ナノ粒子であるため、この水分散液を塗布すると平滑な表面をもつPEDOT:PSS層を得られることが特徴である。

スピンコーターにITOガラスを固定し、その上にPEDOT:PSS水分散液(560596)を数滴たらしてガラス表面にいきわたらせ、1500から3000 rpmの回転数でスピンコートし、30 nmから40 nm程度の膜圧をもつPEDOT:PSS薄膜を成膜する。膜厚後、ITOパターンに応じて、受光する素子の部分以外にあるPEDOT:PSSを綿棒やちぎったキムワイプを巻き付けたスパチュラでこすって拭き取る。その後乾燥のため120℃、10分間の加熱処理をする。以上の作業が大気中での作業となり、ここで基板を窒素雰囲気下のグローブボックスに移す。

- 光電変換層塗布

電子供与体として用いるポリ(3- ヘキシルチオフェン)(P3HT, 数平均分子量 30,000-60,000)を15 mg、電子受容体として用いるPCBM(684457)を12 mg、褐色のバイアル瓶に計り取り、1.0 mLのクロロベンゼンを加えて溶解させる。こうして、P3HT、PCBMがそれぞれ約1.25 wt.%、約1.0 wt.%の組成のブレンド溶液を調製する。この調液はグローブボックス外で素早く行ってよいが、調液が終わると窒素雰囲気下のグローブボックス内に持ち込み、バイアル瓶のふたを開け、窒素置換する。

先のPEDOT:PSSをコートしたITOガラス基板をグローブボックス内に設置したホットプレートで180℃、5分間加熱し、さらなる乾燥、酸素の追い出しを行う。グローブボックス内に設置したスピンコーターにこの基板を固定し、P3HT:PCBMブレンド溶液をPTFE(ポリテトラフルオロエチレン)製、孔径0.45 μmのシリンジフィルターで濾過して基板に置き、スピンコート塗布する。この組成のブレンド溶液で、スピンコートの回転速度が1500 rpmであるとき、150 nm程度の膜厚をもつ光電変換層の薄膜が得られる。ITOパターンの形状によっては光電変換層の拭き取りも必要となる。

ここで必要に応じて有機薄膜を付けた基板をアニールする。アニールすることにより、π共役高分子のチオフェン骨格がポリマー鎖間でπ-πスタックし、光吸収特性やホール移動度が向上する。このようなポリマーの自己組織化のためのアニール処理として、加熱処理(サーマルアニール)や溶媒暴露処理(ソルベントアニール)がある。前者は短時間で自己組織化が進行するが、同時にフラーレン誘導体の凝集も進行するためポリマーの自己組織化が阻害されやすくなる。一方、後者は室温処理のためフラーレン誘導体の凝集は回避できるが、加熱処理に比べ長いアニール時間を要する。筆者らは、アルミニウム電極蒸着後に加熱処理(150℃、20分間)を実施している。

§7-1-3. アルミニウム電極蒸着

アルミニウムを蒸着ボート(モリブデン)に載せ、グローブボックスと連結した真空蒸着装置にセットする。真空蒸着装置を真空状態にしてから窒素雰囲気下にし、グローブボックスから蒸着室へ基板を搬送する。蒸着室と窒素雰囲気下のグローブボックスが連結されていると、全く大気に触れずに基板を蒸着室に導入することができる。真空下(~ 10-4 Pa)で、蒸着源に電流を印加し加熱して、tooling済みの水晶振動子式膜厚モニターで蒸着レートを1~10 Å /s 程度に制御しながら、80 nmの膜厚となるようにアルミニウム電極を蒸着する。蒸着室に窒素を戻し、基板をグローブボックスに戻して、グローブボックス内のホットプレートで基板を加熱することによりアニールする。

§7-1-4. 封止

以上のように作製した素子が大気暴露されないよう、グローブボックス内に設置した小型ディスペンサロボットを用いて素子の封止を行う。UV光硬化樹脂を封止ガラスに塗布して基板と付け合わせ、硬化剤部位に沿ってUV光を照射することで封止ガラスを基板に接着し、素子を封止する。こうして作製される素子においては、大気中で素子特性の評価を行うことができる。

§8. 素子特性の評価

光照射時に電圧を印可しながら素子から得られる電流を測定することで、開放電圧VOC [V]、短絡電流密度JSC [mA/cm2]、曲線因子FF [-]、光電変換効率PCE [%]の値を得ることができる。短絡電流密度は光が入射して光電変換される面積で換算する必要がある。測定により得られるJ-Vカーブと開放電圧、短絡電流密度、曲線因子の関係を下記に示す(図16)。バイアス電圧をかけないときに得られる電流密度が短絡電流密度である。そこから電流が流れにくくなる向きに電圧を印加していき、とうとう電流がゼロになる点の電圧が開放電圧である。ここに至るまでのJ-Vカーブにおいて、電流と電圧の積、すなわち出力電力が最大になる点がある。その点を最大出力点として、最大出力となるときの電流密度と電圧をそれぞれ、Jmax, Vmaxで表す。曲線因子FFには次の関係がある。

FF = (Jmax x Vmax) / ( JSC x VOC)

すなわち、現実の最大出力を理想的な最大出力(JSC x VOC)で割ったものであり、1に近いほうが良い特性となる。エネルギー変換効率(PCE, power conversion efficiency)は、得られる電気エネルギ(電力)を入射した光のエネルギーで割ったものであるので、照射光のエネルギーをPincとして、次の式が成り立つ。

PCE [%] = {(Jmax x Vmax) / Pinc} x 100

測定において100 mW/cm2 の光源をもちいて評価することが多い。その場合、Pincは100であるので、次のような単純な式が成り立つ。

PCE [%] = Jmax x Vmax = VOC x JSC x FF

入射する疑似太陽光として、エアマスフィルタを装着したソーラーシミュレータの光AM1.5G(100 mW/cm2)を用いている。赤道付近の直上からの太陽光が通過する大気の厚みをAM1.0として、日本付近の緯度ではその1.5倍の厚みの大気を通過して光が地上に届いていると仮定している。J-V測定には、ソースメーターユニット(Keithley2400等)を用いる。あるいは、電気化学測定のサイクリックボルタンメトリ(CV)等に用いるポテンシオスタット(北斗電工HZ-5000等)で代用可能であり、リニアスイープボルタンメトリー(LSV)法での評価が可能である。

また、分光器により単色光を照射することで、バイアス光照射しながら350 nmから750 nmまでの波長域での分光感度測定を実施する。これは、光の各波長において入射した光子数に対する外部回路を流れる電子に変換された割合を表したもので、照射する光の波長を連続的に変化させながら素子の光電流を測定したものである。

照射される光量の校正については、JIS規格のJISC8931(二次基準アモルファス太陽電池セル)では次のように定義されている。「安定な太陽電池(例:結晶シリコン太陽電池)に特性変化のない光学フィルターを装着して擬似的に分光感度特性を合致させた擬似アモルファス太陽電池」。このように、結晶シリコン太陽電池、アモルファス太陽電池のソーラーシミュレーター特性評価に用いる光源の校正では各分光特性の類にしたセルで校正することになっている。有機薄膜太陽電池では未だ標準セルは市販されていない。従って、筆者らは分光計器製の標準セル(アモルファスシリコン太陽電池用検出器、BS-520)を使用して光源ランプ強度を調整して素子性能評価を行っている。

図16J-VカーブとPCE, JSC, VOC, FFの関係

§9. 素子特性の実例

電子供与体としてP3HTを、電子受容体としてPCBMまたはSIMEFを用いて上述の手順で作製した素子の特性を示す。異なる2種類の電子受容体を用いた有機薄膜太陽電池において、SIMEFを用いた素子では、その浅いLUMOを反映して、より高いVOCが得られていることがわかる(図17)。通常、高いVOCを得ようとすると、JSCが下がってしまい、VOCとJSCはトレードオフの関係になることが多い。SIMEFを用いた素子では、JSCを下げずにVOCを向上させることに成功している。これはSIMEFがもつ理想的なパッキング構造によるものだと考えられる。

分光感度特性については、両者の素子で大きな違いがないことがわかる(図18)。このことは、短絡電流密度において両者の間に差がほとんどなかったことと一致している。450 nm付近でSIMEFを用いた素子のほうが若干高いIPCEを示しているが、これはフラーレン誘導体すなわちSIMEFの吸収によるものである。PCBM、SIMEFはそれぞれ1,2-付加型,1,4-付加型の58π電子系を有するフラーレン誘導体で、1,4-付加型の化合物は、この付近に光の吸収をもつ。

図17 有機薄膜太陽電池の素子特性とJ-Vカーブ。実線:光電流。波線:暗電流。赤:PCBM。青:SIMEF。

図18 有機薄膜太陽電池の分光感度スペクトル(IPCE: Incident Photon to Current Conversion Efficiency)。赤:PCBM。青:SIMEF。

§10. おわりに

有機薄膜太陽電池は、有機化合物を用いるがゆえに、軽量・フレキシブルな太陽電池になる、印刷プロセスが可能になるという特徴をもつ。このような利点を活かして、シリコン太陽電池では実現が難しい用途においての実用化が考えられている。ニッチな用途ではあるが、モバイル・アウトドア用充電機器、室内用発電装置、意匠性を活かした建材等への応用が提案されている。そうしたニッチな分野から有機薄膜太陽電池が世の中に浸透し、変換効率がさらに向上すれば、エネルギー問題解決へ向けた太陽光発電への道も見えてくる。長寿命で高効率な有機薄膜太陽電池を実現するために、以下の課題が残っていると考えられる。

- 高効率な光吸収、電荷移動が行える有機半導体材料の開発。

- 有機薄膜中における、最適化された分子集合構造・組織構造の構築。

- 高効率な光電変換を実現するデバイス構造の解明と精密構築。

- 有機半導体分子のグラビア印刷、インクジェット印刷など、大面積連続塗布プロセスの開発。

- 安価に高バリア性を実現する封止プロセスの開発。

謝辞

本稿で記載した有機薄膜太陽電池のデータの一部は、科学技術振興機構ERATO中村活性炭素クラスタープロジェクトにおいて得たものであり、共同研究者である中村栄一研究総括、佐藤佳晴グループリーダーに深謝申し上げます。また、本稿の執筆にご協力いただいた尾畑直樹氏に篤く感謝申し上げます。本稿に記載したSIMEFのFET移動度は、スタンフォード大学Zhenan Bao教授によるデータです。筆者の所属する東京大学大学院理学系研究科 光電変換化学講座の設置にご支援いただいている三菱化学株式会社に感謝いたします。

§付録 科学教育への応用(2019年3月追記、英語版)

- 松尾 豊(東京大学大学院工学系研究科 特任教授)

- 中川 貴文(東京大学大学院工学系研究科 特任研究員)

- 梶井 宏樹(日本科学未来館 科学コミュニケーター)

この節では、東京お台場の日本科学未来館(以下、未来館)で2015年2月から実施されている有機薄膜太陽電池の実験教室の手法について紹介する。科学が私たちの生活と切っても切れない関係となっている近年、先端科学がもたらす未来像を研究者と市民が予め語り合っておくことは、両者にとってますます重要になっている。そこで未来館では、科学の楽しさ意義を伝えることにとどまらず、これからの科学について市民と語り合う手段として複数の実験教室を定常的に実施している。

本実験教室は、未来館の会員組織の内、小学4年生~大人までの幅広い層を対象とした1回12人のプログラムであり、2019年1月現在、累計実施回数40回、累計参加者数約400名の実績をもつ。参加者の多くは小学4~6年生であるが、参加者全員が安全に実験を成功している。

器具と試薬 (4人、1グループ分)

- ITOガラス(20×50×0.50 mm)4枚

※ 導電面確認用として導電面の右上に丸型シール(赤色、5φ)を貼っておく - スペーサーゴム付きステンレス板(30×50×0.1 mm)4枚

- プラスチック製クリップ 4個

- 電源装置 1台

- リード線(ミノムシクリップ付、赤・黒) 各1本

- ビーカー(200 mL) 1個

- トールビーカー(200 mL) 1個

- ガラス製秤量ビン 1個

- 両面テープ(25 mm×25 mm、中央に10 mm×10 mmの穴を開けておく)

- 純水(蒸留水もしくはイオン交換水) 100 mL

- エチレンジオキシチオフェン(EDOT)溶液(EDOT 0.165 mL、過塩素酸リチウム 0.800 g、70% エタノール75 mL)

- ポリ[2-メトキシ-5-(2-エチルヘキシルオキシ)-1,4-フェニレンビニレン](MEH-PPV)溶液(MEH-PPV 50 mg、トルエン 10 mL)

- エタノール(少量)

- ガリウム・インジウム共晶混合物(Ga/In、約3.2μL)

- mixPCBM (PC61BMとPC71BMの混合物) 0.10 g

- 亜鉛板(20×70×1.0 mm) 4枚

- 電子オルゴール(1.2~3.6V、0.15~0.3mA) 1個

- 紫外線ランプ 1台

- サングラス 4個

- キムワイプ 1箱

- ドライヤー 1個

- マグネティックスターラー 1台

- 撹拌子 1個

- ドラフト等の局所排気設備 1台

実験手順Ⅰ 正孔輸送層をつくる

- 200mLのビーカーに洗浄用の純水を100mL入れる。

- 200mLのトールビーカーにEDOT溶液を50mL入れる。

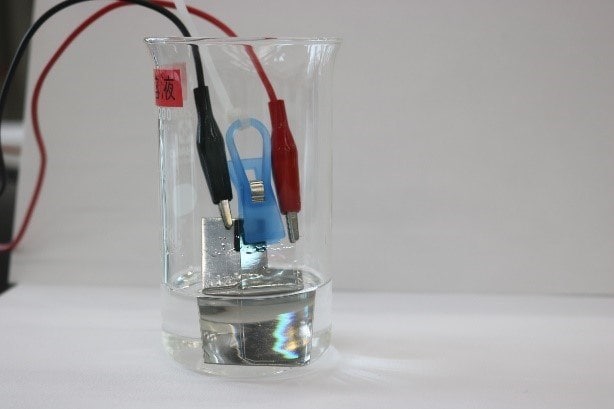

- 下図のように、ITOガラスの導電面とステンレス板がスペーサーを挟んで向かい合うように合わせ、プラスチック製クリップで固定する。以降の操作では、このセットのITOガラスとステンレス板が接触していないことに注意する。

図19固定したITOガラスとステンレス板

- 電源装置の電極にリード線をつなげ、ITOガラスにプラス極(+)のリード線、ステンレス板にマイナス極(–)のリード線をそれぞれつないだものを②に浸し、電圧(2V、8秒)をかけて重合する。

図20EDOTの電気化学重合

- 重合完了後、「1」のビーカーでITOガラスをよく洗浄し、ドライヤーで完全に乾燥させる。ITOガラス上の紫色の薄膜(ポリエチレンジオキシチオフェン; PEDOT)は剥がれやすいので、手で触るなどして傷つけないように注意する。

図21完成したPEDOT薄膜(正孔輸送層)

実験手順Ⅱ 有機活性層を作る

- 活性層の調液: 予め調整しておいたMEH-PPVのトルエン溶液10mLにmixPCBM(0.10 g)を加え室温で攪拌させる。mixPCBMが完全に溶けたら、ガラス製秤量ビンに分注する。

図22分注した活性層溶液

- 実験手順Iで作製したPEDOT薄膜付きITOガラスを「1」に入れ、有機活性層をディップコートする。なお、ディップは間を置かずに2回行う。

図23MEH-PPVのディップコートの様子

- ドライヤーで完全に乾燥させる

実験手順Ⅲ 電子輸送層をつくる

- 図24のように、予め両面テープを貼りつけた亜鉛板を準備しておく。

図24予め両面テープを貼った亜鉛板

- 剥離紙を取り、図25のようにGa-In共晶混合物(約8 μL)を両面テープの窓の中央部のせる。

図25電子輸送層の準備

実験手順Ⅳ 太陽電池素子を組み立てる

- 実験手順IIで作製したITOガラスを実験手順IIIで作製した亜鉛板に重ねる。この際、必ずITOガラスの導電面が亜鉛側になるよう注意する。

図26有機活性層を電子輸送層に重ねる作業

- 少量のエタノールを染み込ませたキムワイプで素子の表面の有機活性層を落とし、素子内部の有機活性層に光が入りやすくする。

図27完成品の写真

実験手順Ⅴ 太陽電池として機能することを確かめる

- 完成した素子4枚をリード線で直列につなぎ、電子オルゴールとつなぐ。

図28電子オルゴールとの直列回路

- 紫外線ランプを当て、音が鳴ることを確かめる。なお、紫外線ランプを使用する際は必ず参加者にUVカット能力の高いサングラスを装着させること。

図29光を当ててオルゴールを鳴らしている様子

参考までに、実験教室で参加者が作った素子12個の開放電圧 VOC(V)と短絡電流 ISC(mA)を実験教室終了直後に測定したものを以下に示す。入射する疑似太陽光としては、1 SUNのソーラーシミュレータの光AM1.5G(100 mW/cm2)を用いている。なお、本節までの測定においては短絡電流ではなく短絡電流密度で議論をしてきたが、本実験で作る素子における電子輸送層の面積を正確に測定することが難しいでため、短絡電流を示す。

図30素子特性評価

小学生から大人までの幅広い層が作った素子においても、極端な性能のバラつきは見られない。事前の器具の準備と適切な試薬調整、本番の適切な実験補助を化学知識のあるスタッフが担うことで、誰もが実施可能な実験教室であることが支持するものである。

また、本実験で使用する器具と試薬を用いることで、有機ELの実験を行うことも可能である(詳しくは「材料科学の基礎 第8号 導電性高分子の基礎」を参照)。両方を同時に体験することで、参加者は有機薄膜太陽電池と有機ELが表裏一体の関係であること、それを可能とする化学の面白さを学ぶことができる。

謝辞

本節で紹介した実験教室の開発・実施にあたり、以下の方々に多大なご協力、ご支援をいただきました。この場を借りて厚く御礼申し上げます。

- メルク株式会社

- 一般財団法人 材料科学技術振興財団

- 白川英樹博士(筑波大学 名誉教授)

- 日本科学未来館:

笹本良子、田村真理子、田中健、陳ドゥ、石田茉莉奈、鈴木毅、伊達雄亮、中島朋、ボランティアの皆さま

関連製品

§11. 参考文献

- C. W. Tang, Appl. Phys. Lett. 1986, 48, 183.

- H. W. Kroto, J. R. Heath, S. C. O'Brien, R. F. Curl, R. E. Smalley, Nature 1985, 318, 162.

- D. Kearns, M. Calvin, J. Chem. Phys. 1958, 29, 950.

- C. W. Tang, S. A. van Slyke, Appl. Phys. Lett. 1987, 51, 913.

- M. Hiramoto, H. Fujiwara, M. Yokoyama, Appl. Phys. Lett. 1991, 58, 1062.

- W. Kretschmer, L. Lamb, K. Fostiropoulos, D. Huffman, Nature 1990, 347, 354.

- N. S. Sariciftci, L. Smilowitz, A. J. Heeger, F. Wudl, Science 1992, 285, 1474.

- S. Morita, A. A. Zakhidov, K. Yoshino, Solid State Commun. 1992, 82, 249.

- C. J. Brabec, G. Zerza, G. Cerullo, S. De Silvestri, S. Luzzatti, J. C. Hummelen, N. S. Sariciftci, Chem. Phys. Lett. 2001, 340, 232.

- G. Yu, J. Gao, J, C. Hummelen, F. Wudl, A. J. Heeger, Science 1995, 270, 1789.

- J. C. Hummelen, B. W. Knight, F. LePeq, F. Wudl, J. Yao, C. L. Wilkins, J. Org. Chem. 1995, 60, 532.

- P. Schilinsky, C. Waldauf, C. J. Brabec, Appl. Phys. Lett. 2002, 81, 3885.

- F. Padinger, F. R. S. Rittberger, N. S. Sariciftci, Adv. Funct. Mater. 2003, 13, 85.

- G. Li, V. Shrotriya, J. Huang, Y. Yao, T. Moriarty, K. Emery, Y. Yang, Nat. Mater. 2005, 4, 864.

- M. Reyes-Reyes, K. Kim, D. L. Carroll, Appl. Phys. Lett. 2005, 87, 83506.

- Y. Kim, S. Cook, S. M. Tuladhar, S. A. Choulis, J. Nelson, J. R. Durrant, D. D. C. Bradley, M. Giles, I. McCulloch, C.-S. Ha, M. Ree, Nat. Mater. 2006, 5, 197.

- D. Mülbacher, M. Scharber, M. Morana, Z. Zhu, D. Waller, R. Gaudiana, C. Brabec, Adv. Mater. 2006, 18, 2884.

- J. Peet, J. Y. Kim, N. E. Coates, W. L. Ma, D. Moses, A. J. Heeger, G. C. Bazan, Nat. Mater. 2007, 6, 497.

- J. Hou, H.-Y. Chen, S. Zhang, G. Li, Y. Yang, J. Am. Chem. Soc. 2008, 130, 16144.

- Y. He, H.-Y. Chen, J. Hou, Y. Li, J. Am. Chem. Soc. 2010, 132, 1377.

- Y. He, G. Zhao, B. Peng, Y. Li, Adv. Funct. Mater. 2010, 20, 3383.

- G. Zhao, Y. He, Y. Li, Adv. Mater. 2010, 22, 4355.

- Y.-J. Cheng, C.-H. Hsieh, Y. He, C.-S. Hsu, Y. Li, J. Am. Chem. Soc. 2010, 132, 17381.

- J. Y. Kim, K. Lee, N. E. Coates, D. Moses, T.-Q. Nguyen, M. Dante, A. J. Heeger, Science 2007, 317, 222.

- J. Y. Kim, S. H. Kim, H.-H. Lee, K. Lee, W. Ma, X. Gong, A. J. Heeger, Adv. Mater. 2006, 18, 572.

- Y. Matsuo, A. Iwashita, Y. Abe, C.-Z. Li, K. Matsuo, M. Hashiguchi, E. Nakamura, J. Am. Chem. Soc. 2008, 130, 15429.

- Y. Matsuo, Y. Sato, T. Niinomi, I. Soga, H. Tanaka, E. Nakamura, J. Am. Chem. Soc. 2009, 131, 16048.

- M. Maggini, G. Scorrano, M. Prato, J. Am. Chem. Soc. 1993, 115, 9798.

製品リスト

続きを確認するには、ログインするか、新規登録が必要です。

アカウントをお持ちではありませんか?