透過超音波噴射熱解的奈米結構材料

Jin Ho Bang1, 2, Yuri T. Didenko3, Richard J. Helmich1, 4, Kenneth S. Suslick1

1School of Chemical Sciences, University of Illinois at Urbana-Champaign, 2Current address: Department of Chemistry and Applied Chemistry, Hanyang University, 55 Hanyangdaehak-ro, Sangnok-gu, Ansan, Kyeonggi-do 426-791, Republic of Korea, 3UT Dots, Inc., 4Current Address: Dept. of Labor, Mine Safety and Health Administration, 6th Ave. and Kipling Pkwy, Bldg 25, Denver, CO 80225

引言

材料領域的進步通常由可控制尺寸、形態和結構的新合成方法的開發所帶動。當發展超越實驗室規模的數量時,以可擴充且持續的方式製備材料是非常重要的。幾十年來,製備材料的易用性和可擴展性一直是新方法開發的推動力。1 在這方面,氣溶膠合成的開發尤其成功。2 除了薄膜沉積技術之外,噴霧熱解技術在工業界也被廣泛用於製備細粉末。這項技術已被普遍接受,因為其儀器簡單、連續性佳,而且容易擴大量產規模。一般而言,噴霧熱解涉及氣溶膠 (即、

在各種可用的噴霧技術(表 1)中,超音波噴霧器因其在噴霧生成過程中出色的能效、經濟實惠以及最初形成的噴霧速度低而受到青睞。3,4 Ultrasonic spray pyrolysis (USP) 已被證實對各種材料的製備特別有效,而且具有高度可擴充性和連續性的優點。3,4 和溶膠製程一樣,USP 技術也是一種以溶液為基礎的方法,其中高頻超音波通過液態前體溶液,衝擊液氣界面,形成微米大小液滴的氣溶膠。經由超音波產生的反應前體液滴在氣流的帶動下進入加熱的熔爐中發生反應,成為獨立的化學微反應器。揮發性溶劑蒸發後,剩餘的固體或在高沸点助溶劑或熔融鹽存在的情況下,亞微米大小的液滴會發生化學反應。此類反應可發生在液滴內部或液滴表面。USP 已經製備了非常廣泛的奈米材料,包括奈米多孔金屬氧化物和硫化物、奈米複合材料、極高表面積碳、半導體量子點和導電金屬油墨。

| Atomizer Type | Average Initial 液滴大小 | 液滴 分佈 | 氣體 速度 | 液滴 交付率 輸送速率 |

|---|---|---|---|---|

| Ultrasonic (submerged) | 1 to 10 μM | 窄幅 | 中 | |

| Ultrasonic (nozzle) | 10至1000 μM | 中 | 低 | 中至高 |

| 電噴 | <.1至1000 μM | 窄 | 低 | 低至中 |

| 旋轉式 | 寬 | 低 | 高 | |

| 壓力 | 寬 | 高 | 高 |

超音波霧化與氣溶膠形成

在超音波噴霧熱解中,超音波不會誘發如聲化學反應中常見的反應,4,5 而是產生低速氣溶膠。6 這些技術所使用的超音波通常是低強度、高頻率,約 2 MHz。1927 年,R. W. Wood 和 A. L. Loomis 首次描述了超聲波形成液滴的情況,1962 年,Lang 在實驗中確立了超聲波頻率與平均液滴大小之間的關係:

其中,Dd 是平均液滴直徑,γ (N m-1)是液體的是液體的表面張力,ρ (kg m-3) 是溶液密度, f(MHz) 是超聲波頻率。

超音波噴霧(圖 1A)是毛細管波(即、波沿著兩種流體之間的介面移動)的結果,而噴霧的產生是動量傳遞的結果。當表面毛細波的振幅足夠大時,毛細波的波峰(peaks)就會斷裂,產生液滴。由於毛細管波長與波長成反比,因此較高的頻率可產生較小的液滴。

圖 1. A) 使用 1.7 MHz 超聲波製造的超聲波噴霧器照片。B) 典型實驗室規模 USP 裝置的示意圖,C) 和 D) 分別為簡化的氣固 USP 和氣液 CAFS 反應過程。

USP 與 CAFS 儀器

典型的 USP 反應器 (Figure 1B) 是由一個浸在水中的高頻超音波換能器 (就像家用加濕器中的換能器一樣) 所組成,它位於裝有前體溶液的霧化容器底部下方。反應器容器的底部使用一層薄而柔軟的聚合物薄膜 (例如聚乙烯、聚丙烯或聚四氟乙烯),將前體溶液與超音波換能器隔開。此配置可讓超音波有效地透過聚合物膜傳送至前體溶液中,讓霧化產生,同時將溶液封存在惰性或反應性氣體中。

USP製程包括以下順序:(1) 液滴產生;(2) 溶劑在加熱區域蒸發;(3) 反應物擴散;(4) 反應或沉澱;(5) 任何產品揮發物逸出。最終狀態的性質主要取決於揮發性溶劑逸出後材料的物相。USP 最常用於製造固態微粒 (即噴霧乾燥),這些微粒在管式爐中可能會發生固態熱解 (圖 1C)。最近,一些研究小組使用高沸点助溶劑、離子液或熔鹽來使反應氣溶膠的液滴在整個加熱區域保持液態;這些液滴可作為獨立的微米級化學反應器(圖 1D)。液滴的使用被稱為鹽輔助7,8 USP,或更廣泛地稱為化學氣溶膠流合成 (CAFS)。4,9-11

藉由超音波噴霧熱解製造奈米結構材料

金屬氧化物

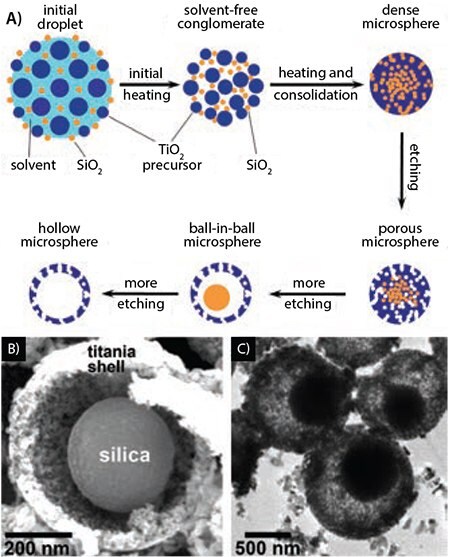

歷史上,人們對藉由 USP 形成金屬氧化物進行了大量研究。2,12 通过雾化含有水溶性金属盐(如氯化物、硝酸盐、醋酸盐、氢氧化物)或金属配位络合物(如过氧化物、铵盐、乳酸盐、氧化物)的前体溶液,USP 生成了无数的单金属和多金属氧化物粉末。隨著聚合物、膠體二氧化矽或其他複合物形成材料的加入,新的複雜結構可以很容易地加入到許多先前報告過的簡單氧化物微粒中。例如,Suh 和 Suslick 利用含有鈦複合物和膠質二氧化矽的水溶液,製備了各種形式的奈米結構化二氧化鈦 (圖 2)。13-14 這種前體的組合在使用 HF 選擇性地蝕刻二氧化矽模板後,會產生多孔的二氧化鈦微球 (圖 2B)。有趣的是,在前體溶液中加入過渡金屬離子會導致USP期間發生不尋常的相分離,結果外殼富含二氧化鈦,而顆粒核心則由二氧化矽組成。使用 HF 對含有過渡金屬的複合物進行短時間的蝕刻,可得到具有球中球形態的顆粒 (圖 2C),進一步蝕刻可完全去除二氧化矽,留下中空、多孔的二氧化鈦球。使用這些材料來輸送治療阿茲海默氏症的特效藥 (dehydroevodiamine) 的進一步研究顯示,這些微球對細胞細胞體而非細胞核有極佳的選擇性。15

Okuyama 及其同事率先使用雾化液滴中的聚合物珠作为模板来创建大孔氧化物颗粒,从而利用 USP 创建了纳米结构氧化物复合材料、13 也可以加入Co2(CO)8 (Prod.No. 60811)在前體溶液中形成鐵磁性微球複合物,該複合物具有包封在二氧化矽中的納米 Co 粒子;即使在 6 個月後,這些複合物也不會因 Co 氧化而導致磁感度降低。13 最近,超音波噴霧合成氧化物的目的是製造具有特定應用的材料,例如用於檢測有毒工業氣體的傳感器和用於太陽能轉換的光催化劑。17 例如,對化學傳感有重要應用的化學反應油墨,已利用 CAFS 方法,透過四甲氧基矽烷的冷凝反應製成(Prod.Nos. 679259, 341436)和甲基三甲氧基矽烷(Prod.No. 679232, 246174, 440175)圍繞可溶性染料分子,在氣溶膠液滴中產生有機改性矽(ORMOSIL)顏料。11

。

圖 2. A) USP 合成多孔、中空和球中球二氧化鈦球的示意圖,以及 B) SEM 和 C) 用 HF 部分蝕刻後球中球二氧化鈦複合物裝飾的電子顯微圖片。

Metal Sulfides and Other Chalcogenides

儘管超聲波噴霧已經證明是獲得許多不同氧化物材料的多用途途徑,但使用 USP 和 CAFS 方法也可以製備多種納米結構硫化物和其他霰化物。例如,Skrabalak 和 Suslick,18 熱解 (NH4)2MoS4 (Prod.No. 323446),並製備了高效的 MoS2 (Prod.No. 234842, 69860)催化劑,用於氫化脫硫 (HDS),這是從石油中脫硫的關鍵製程。MoS2 微球的多孔性是透過在前體溶液中加入膠體二氧化矽,並將材料進行合成後的蝕刻步驟來誘導的(圖 3)。MoS2 是一種具有 S-Mo-S---S-Mo-S 層的層狀材料;然而,催化活性位點僅為這些層邊緣暴露的 Mo 原子。二氧化矽模板誘發的奈米多孔性可大幅增加活性邊緣位點的數量,並提高氫化脫硫的催化活性。當多孔的 MoS2 用 Co 作為促進劑進行鹽浸時,其活性的增加遠高於 RuS2,而 RuS2 已經知道是加氫脫硫製程中最具本質活性的金屬硫化物。

圖 3. USP 製備的多孔 MoS2 用於催化氫化脫硫。A) 多孔 MoS2 的 SEM 和 B,C) TEM

碳材料

多孔碳材料因其在電化學、催化、吸附劑和氣體儲存應用中的潛在用途而備受關注。直到最近,大多數的多孔碳都是透過碳化天然原料來製備的。最近的研究則強調使用模板及隨後去除模板的方法來製造中孔和大孔碳,這些碳具有可控制的孔隙,在某些情況下甚至具有週期性的孔隙。使用這種方法,首先要形成碳前體/無機模板複合物,然後進行碳化,最後再對模板材料進行化學浸出。這種方法很繁瑣,需要多個合成步驟、苛刻的化學處理和長時間的固化;擴大規模也證實很困難,而且由於(相對)昂貴的模板會被破壞,所以成本效益不高。

CAFS 提供了另一種增加孔隙率的方法,在碳形成過程中,當反應氣體釋出時,液滴內的熔鹽會形成多孔的納米結構碳。Skrabalak、Fortunato 和 Suslick 發現,透過霧化各種有機鹽的水溶液 (例如:鹼金屬氯乙酸鹽和二氯乙酸鹽),甚至是與鹼性碳酸鹽混合的單糖,並熱解霧化液滴,他們能夠製造出具有多樣形態的碳微球 (圖 4)。20-21 前體的選擇是以化合物為基礎,在這些化合物中,在可能的離去基團(例如、CO2、HCl、H2O)被熱解掉之後剩下一個碳的化合物。22 By loading the porous carbons created by USP with catalysts consisting of PtRu (Prod. No. ),這些碳材料已被證實可用作直接甲醇燃料電池 (DMFC) 的催化劑支持物。No. 738573)和 Pt(Prod.Nos. 204013, 327441, 327476<)單獨分別用於陽極和陰極,結果顯示當陽極和陰極與傳統的支持材料結合時,USP 碳微球可以改善 DMFC 的電力輸出。

圖 4. 超音波噴霧熱解法製備的碳材料的 TEM 圖像,這些碳材料來自 0.5 M 蔗糖和 A) 1.0 M Na2CO3、B) 0.5 M Na2CO3、C) 0.5 M NaHCO3 和 D) 1.5 M 氯乙酸鈉 (H2ClCCO2Na)。這些碳材料具有高表面積 (高達 800 m2/g),以及非常窄的孔徑分佈。

金屬

USP也可用於製備許多貴金屬和非貴金屬的金屬奈米粒子和奈米結構,幾乎都是使用在1000 °C以下溫度分解的金屬氧化物,或使用流動氣體中的氫進行高溫還原。23 銀奈米顆粒(作為可印刷的導電油墨很有興趣)(Prod.No. 675318)已由Hong和同事利用液相微反應器熱還原五氟丙酸銀(Prod.No. 326216)在異戊基醚(Prod.No. 260649)中的三辛胺24 (Prod.No. T81000),然後由 Didenko 和 Ni 使用 USP 擴大類似的製程、然而,Helmich 和 Suslick 最近在金屬鋁的 CAFS 合成(Prod.Nos. 518573, 653608).25 中空金屬鋁顆粒是由三甲胺氫化鋁溶液液滴與 TiCl4 (Prod.Nos. 697079, 208566, 254312) vapor.根據溶液濃度和反應溫度的不同,中空微球的形態可以從大孔變為無孔。金屬鋁的超微細和奈米顆粒歷史上曾用於推進劑和煙火劑26 最近則用於奈米熱敏劑。27 CAFS 所製備的鋁顆粒的中空形態很容易開發成類似應用。

擴大規模與工業應用

如前所述,在實驗室規模上以高頻率 (~2 MHz) 進行超音波噴射熱解,對於快速的假設測試非常有用,而且可以輕鬆地在小規模上製備新的奇特材料。然而,高頻換能器表面的超音波強度不足以霧化黏稠、致密或沸點極高的溶劑和漿料。為了增加產品吞吐量和噴灑更大量的液體前體,市場上已有利用高強度超音波產生小液滴的工業規模裝置。此類超音波噴嘴的工作頻率為 20 到 120 kHz,可產生不同大小的液滴 (低至 ~10 μM),並可噴灑高黏度、低蒸氣壓甚至是淤漿的液體,速度可高達 ~100 mL/min。19 圖 5所示為配備超音波噴射熱解的工業規模裝置範例。

圖 5. A) 附有超音波噴霧器的試驗工廠裝置圖;B) 附有插入式玻璃反應器的管式爐照片 (作者之一 (Y.T.D., 身高 6 ft) 的照片為比例圖);C) CdSe 量子點的螢光受粒徑控制,利用管式爐溫度可將粒徑由 2 nm 調至 4 nm,螢光量子產率約為 50%。

最終產品的產量和品質取決於通過反應器的氣體和液體流速、反應器內的溫度、超聲波功率、使用的溶劑以及前體混合物的化學成分。通過改變實驗參數,可以獲得非常高的產率。在此裝置中可獲得多種產品,包括瑀鎘量子點 (核心與核心/殼)、金屬奈米粒子 (銀、銅、鎳、銅/鎳與銅/銀合金),以及金屬氧化物。

量子點的商業市場目前以生物醫學應用為主,2010 年的市場價值為 6700 萬美元,預計到 2015 年將成長至 6.7 億美元。28 生物醫學應用包括生物成像、流式細胞計、癌症檢測的螢光標記和細胞內成像。量子點的光電市場目前規模較小,但隨著量子點在太陽能收集、光學濾鏡、顯示器、LED 等大規模工業應用領域的發展,該市場可能會大幅增長。No. 730785)和 4 nm 金奈米顆粒具有商業應用,可作為高品質、廉價、低溫燒結奈米金屬油墨的基底,為可印刷電子產品的大規模生產以及抗菌用途打開大門。納米金屬在工業上的最大應用是納米銀市場,預計將從 2011 年的 2.9 億美元增長到 2016 年的 ~12 億美元。29-30 納米銀被用作空氣和水淨化過濾器、紡織品和傷口處理中的抗菌材料。30-31 納米銀的其他大規模應用包括用於印刷電路的導電納米鏈、太陽能電池的正面金屬化、薄膜電子、傳感器和催化劑。此外,其他納米金屬(如金、鉑金和鈀)的市場可能會以比銀更高的速度增長,特別是在生物醫學應用方面。

最後一個例子是納米結構金屬氧化物,從生物醫學到光伏、光催化劑到鋰電池,都有廣泛且日益龐大的市場。30、32-33 奈米結構的二氧化矽、二氧化鈦、鐵氧化物、鋅氧化物和各種二元/三元金屬氧化物都可以透過USP製成,12-16 它們有各種治療用途,有些還在藥物傳輸論壇中找到新的應用。33-35 以這些材料為基礎的可生物降解和生物相容性奈米載體的設計正在積極開發中。31, 33-35

結語與未來展望

製備奈米結構材料的超音波噴霧方法已被證明是強大的工具,過去十年來,人們對 USP 的興趣大幅回升。我們強調了使用超音波噴射方法的多樣化應用和可獲得的奈米結構材料。我們預期未來此領域的工作將越來越著重於以特定目的開發的新型功能材料的製備(例如:吸附劑、催化劑和催化襯墊)、

鳴謝

本工作部分由 NSF DMR 09-06904、OII-0539385、IIP-0637721 和 IIP-0823029 支持。材料的特性分析是在伊利諾大學厄巴納-香檳分校的材料微分析中心進行的,該中心部分由美國能源部的撥款DE-FG02-07ER46453和DE-FG02-07ER46471支持。

Network error: Failed to fetch

參考資料

若要繼續閱讀,請登入或建立帳戶。

還沒有帳戶?為便利客戶閱讀,此頁面中文以機器翻譯完成。雖然我們已盡力確保機器翻譯的準確性,但機器翻譯並非完美。如果您對機器翻譯的內容不滿意,請參考英文版本。