火炎中の化学 酸化物から無機塩および金属のナノ粒子まで

Samuel C. Halim, Robert N. Grass, Wendelin J. Stark

Institute of Chemical and Bioengineering Department of Chemistry and Applied Biosciences ETH Zurich, Switzerland

火炎中でのナノ粒子の製法

噴霧火炎合成は、ナノ粒子の成分およびサイズの精密コントロールが可能で、中国では、現代技術による工業生産が始まるはるか以前に、燃焼過程で得られるカーボンブラックを絵を描くために用いていました。この例でみられるような光学特性変化の他に、粒子が小さくなることによって、ナノ粒子は材料の物理的、電気的および化学的な特性を変えることができます。たとえば、金はその化学的不活性で知られていますが、Harutaらは、ナノメートル領域の粒子にすれば、金でさえCOの酸化に対する高活性の触媒となることを80年代後半に報告しています1。過去10年間に、この分野では何千もの論文が発表され、ナノ粒子の特性変化と反応性改善に関する報告数は、指数関数的に増加しています。

材料の粒子サイズを小さくして表面積を増やすには多くの方法がありますが、通常、ナノサイズの材料を合成するには2つのアプローチが採られます。まず、「トップダウン方式」としてミル粉砕法が利用されてきました。一般的にボールミルのような近代的粉砕技術は、直接的にナノ粒子材料を作製することができます。一方、「ボトムアップ方式」には、プラズマ、レーザー、液相または火炎型噴霧による合成があります。これらの「自己集合」的な合成方式では、一般により小さなビルディングブロック(構成要素)を用いて十分制御されたナノ粒子を作製することができ、より複雑な材料の合成や非常にサイズ分布の狭いナノ粒子の製造が可能になります。

ナノ材料は新技術として引き合いに出されることが多いのですが、約半世紀の間に3つの商品の大量生産がすでに始まっています。まず、20世紀初頭に自動車のタイヤおよびゴムにナノ粒子カーボンブラック(tire soot)が混合されています。さらに、シリカおよび顔料チタニア(白色顔料)の大量生産には、火炎技術が応用されました。これらプロセスは、共に高温火炎中での塩化物(SiCl4/TiCl4)の酸化を利用したものです2。今日では、主要な化学会社による効率的なプロセス設計が著しく進歩し、火炎方式によるナノ粒子の年間生産量は数メガトンに達しています。残念ながら、金属塩化物の酸化による合成法に適した元素は極めて限定されており(シリコン、アルミニウム、チタニウム、バナジウムおよびジルコニウム)、他のすべての元素(ほとんどの複合元素系を含む)に対しては、別の方法が待たれていました。この問題は、ZachariahおよびHuzarewicz3、またMatsoukasおよびFriedlander4らが、水溶性の前駆体を用いることによって最初に解決しました。この方法はさらに最適化され、金属アルコキシド5、アセタート6、トリエタノールアミン7、金属カルボキシラート8などの有機前駆体が使用されるようになりました。この中で金属カルボキシラートの場合は、ほとんどすべての元素を低価格のナフテン酸-金属塩として利用することができるため、最も期待できる材料です。さらに、これらの金属-有機塩は空気中で極めて安定しており、湿度にも強く、お互い自由に混和します。このため、化学的均一性に優れた9、バッチ間の再現性の高い複合酸化物の合成が可能になります(図1)。

図1噴霧火炎合成法を用いると、無機ナノ粒子の合成材料の種類はほぼ無限に広がります。類似した粒径分布を持つ、酸化物、無機塩および金属のさまざまなナノ粒子の写真です。(Nanograde LLC. 提供)。

一般的に、研究室規模の噴霧火炎反応炉では10~100 g/hrの範囲の生産能力で(図2)、小規模パイロットプラントでは1 kg/hrで生産が可能であると報告されています10。今日では、液体有機前駆体を用いることによって、エアロゾル研究分野ではほとんどの酸化物材料が製造可能となっており、不均一触媒9,11,12、センサー13、レーザー用材料7、コンピューターチップの製造、その他多くの産業分野での応用に向けた研究が行われています。

図2供給される金属によって、無機ナノ粒子製造中の火炎は異なる色を呈します。この例では、銅、ストロンチウム、セリウムおよびビスマス(左から右へ)を含む有機金属前駆体の燃焼を示しています。

無機塩および金属への拡張:飛躍的進歩

火炎反応炉中における複雑な組成の無機材料の合成に関する化学的研究が進み、作製できる化合物の範囲が酸化物からほとんどの無機塩14にまで広がっています(模式図1)。Loherらは、火炎を化学反応場として使用することで、通常は固相で進む化学反応をナノ粒子の火炎合成に応用できることを示しました。こうした研究開発により、さらにナノ硫酸カルシウム(石膏)15、ナノ無機塩16、ナノリン酸三カルシウムなどの多くの一般的な材料をナノ粒子の形で利用することができるようになりました14,17,18。このうちナノリン酸三カルシウムは、いくつかの医療用材料の中で使われており、優れた生体適合材料として利用できることが最初のin vivo 試験によって明らかになっています18。最近の臨床前研究では、損傷した象牙質に対するナノ生体活性ガラスの優れた再石灰化特性(歯の修復)が示されています19。

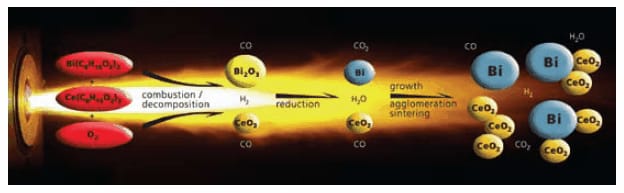

模式図1この模式図は噴霧火炎合成の汎用性を示したものです。プロセスパラメーターを変えることにより、酸化物(酸化性雰囲気)、無機塩(前駆体溶液に反応性陰イオンを添加)、金属(酸素欠乏状態)、または炭素被覆金属(アセチレンの導入)のナノ粒子を製造することができます。

ごく最近、火炎中での化学的エアロゾル工学の概念が金属ナノ粒子の合成に応用されました。燃焼のためには酸素が必要であることから、必然的に作製準備は酸化性雰囲気中で行われます。金属ナノ粒子等の還元材料は火炎雰囲気中の酸素、水またはCO2と直ちに反応して金属酸化物を形成するため、酸化性雰囲気は還元材料の合成の障害となります。このような金属粒子の瞬間的酸化を避けるために、Grassらは、無酸素の還元性雰囲気中で有機前駆体化合物を用いた金属の噴霧火炎合成を行いました(模式図2)20,21。この結果、存在するすべての酸素が完全に燃焼し、火炎雰囲気中で金属ナノ粒子が作製されました。

最近、合成技術がさらに進歩し、ナノ粒子の金属表面への炭素蒸着を制御することができるようになりました22。原則として、炭素蒸着の度合と速度は、温度、気体組成および金属表面に依存します。火炎反応炉の出口の気体温度を制御し、水素、一酸化炭素または二酸化炭素、メタンまたはアセチレンを追加供給することよって、「その場」で金属を炭素層で被覆することが可能になります。このようなコア/シェル型材料、たとえば、金属/炭素材料では、予想を超えた優れたバルク特性が得られることがあります。例として1 nmの厚さで炭素被覆した銅粒子は、温度または圧力を感知するのに適していることが最近明らかになりました。この材料を水に分散させることで、高感度の湿度センサー用コーティングに利用できることが見出されています23。

模式図2ビスマス/セリアから成る金属/セラミックのナノ複合粒子を製造するための還元性火炎合成。火炎の雰囲気(CO, H2, H2O, CO2, N2)では、ビスマス酸化物は金属ビスマスに還元されますが、セリウム酸化物は金属セリウムに還元されません(ビスマスとセリウムの還元ポテンシャルの差による)。

応用例:自己滅菌ポリマー表面

噴霧火炎技術を説明する例として、高活性の自己滅菌ポリマーフィルムの開発が挙げられます。この技術を用いると、リン酸三カルシウムのナノ粒子担体の表面に1~2 nm規模の銀ナノ粒子を均一に担時させることが可能です24。そして、これらの金属-無機塩複合ナノ粒子をプラスチックフィルムに組み込むことができます(図3)。複合ナノ粒子を含むこのようなフィルムは通常の銀を用いた場合に比べて、大腸菌のようなバクテリアに対する滅菌効率が1000倍も高いことが報告されています。この効果をもたらす重要な要素として、バクテリアがカルシウム担体を代謝に用いている点が挙げられます。つまり、20~50 nmサイズのリン酸カルシウム粒子は微生物によって吸収された後、分解されます。このリン酸カルシウムが分解されることで何千もの銀ナノ粒子が放出され、多くのバクテリアが死滅します。プロセス設計に大きな変更をすることなく、このように複雑な複合材料を合成できることが、噴霧火炎合成の利点です。

図3リン酸カルシウムのナノ粒子の表面に1~2 nm銀ナノ粒子が均一に分布した複合ナノ粒子。これらのナノ複合体は、サイズが小さく、無機塩ナノ粒子の表面に分散しているため、通常の銀を用いた場合と比べてバクテリア滅菌効率が1000倍も高くなります。

要約すると、噴霧火炎合成によって多くの複合酸化物、無機塩、金属、炭素被覆金属、シリカ被覆金属酸化物、さらに、金属- セラミックス複合材料のナノ粒子を量産することができます25。この合成法は金属を含む液体前駆体化合物に基づいており、ナノ粒子の成分およびサイズの精密コントロールが可能です。バッチ間の再現性や製品の均一性が高いことや、幅広い種類の化合物を作製できることは、噴霧火炎合成の多くの利点の一つに過ぎません。この技術を採用することにより、先進技術が工業製品に生かされる機会が増えることでしょう。

Network error: Failed to fetch

続きを確認するには、ログインするか、新規登録が必要です。

アカウントをお持ちではありませんか?