Elektrospinning: Umožnění nanostrukturovaných materiálů

Dr. Jingwei Xie, Prof. Younan Xia

Material Matters 2008, 3.1, 19.

Úvod

Vláknité nanomateriály jsou atraktivní pro celou řadu aplikací díky své vnitřní vysoké pórovitosti a velkému povrchu. Elektrospinning je jednoduchá, univerzální technika pro generování nanovláken z bohaté škály materiálů včetně polymerů, kompozitů a keramiky.1,2 Obrázek 1 ukazuje typické uspořádání elektrospinningu, které se skládá ze tří hlavních součástí: vysokonapěťového zdroje, spinneretu a elektricky vodivého kolektoru. Jako spinneret a kolektor dobře slouží podkožní jehla a kousek hliníkové fólie. Kapalina (tavenina nebo roztok) pro elektrospinning se nalije do stříkačky a přivádí se určitou rychlostí nastavenou stříkačkovou pumpou. V některých případech je pro provoz elektrospinningu, zejména pro výrobu keramických nanovláken, rozhodující dobře kontrolované prostředí (např. vlhkost, teplota a atmosféra).3

Obrázek 1.Schéma typického zařízení pro elektrospinning.

V tomto článku se zabýváme otázkami, které jsou rozhodující pro úspěšné použití techniky elektrospinningu, včetně kontroly jednotlivých nanovláken při vytváření sekundárních struktur a sestavování nanovláken do 3D architektur. Ilustrujeme několik z mnoha možných aplikací elektrospinovaných nanovláken, zejména v oblasti cévních štěpů a tkáňového inženýrství.

Mechanismus tvorby nanovláken

Ačkoli je nastavení pro elektrospinning velmi jednoduché, mechanismus spřádání je poměrně komplikovaný. Podstatou elektrospinningu je generování kontinuálního proudu imobilizací nábojů na povrchu kapky kapaliny. Nedávno bylo vyřešeno, že proces zvlákňování je výhradně výsledkem bičování, nikoliv rozplývání kapalného proudu.4,5 Nestabilita bičování vzniká v důsledku elektrostatických interakcí mezi vnějším elektrickým polem a povrchovými náboji na proudu. Roztahování a zrychlování nestabilního kapalného vlákna, kdy si kapalná fáze musí udržet vhodnou viskoelasticitu, aby přežila proces bičování, vede k tvorbě vláken o průměru v nanorozměrech. Elektrospunová vlákna jsou obvykle o několik řádů menší než vlákna vyrobená konvenčními technikami zvlákňování. Optimalizací parametrů, jako jsou např: i) vnitřních vlastností roztoku, včetně polarity a povrchového napětí rozpouštědla, molekulové hmotnosti a konformace polymerního řetězce a viskozity, elasticity a elektrické vodivosti roztoku, a optimalizací parametrů roztoku, včetně parametrů, které jsou pro něj typické.nbsp;ii) provozních podmínek, jako je síla elektrického pole, vzdálenost mezi spinneretem a kolektorem a rychlost podávání roztoku, je elektrospinning schopen generovat vlákna tenká až desítky nanometrů v průměru.1

Kontrola jednotlivých nanovláken

V počátcích se elektrospinning používal především k přípravě polymerních nanovláken a dosud byl úspěšně aplikován na více než 100 typů přírodních a syntetických polymerů.6 V poslední době bylo elektrospinningové zvlákňování integrováno se sol-gelovou chemií za účelem generování kompozitních a anorganických nanovláken.3 Polymery, jako je poly(vinylpyrrolidon) (.PVP, 437190), poly(vinylalkohol) (PVA, 341584) nebo poly(ethylenoxid) (PEO, 189456) lze zpracovat z roztoků obsahujících sol-gelový prekurzor, po kterém následuje selektivní odstranění organické fáze kalcinací na vzduchu. Tento přístup lze použít v podstatě na jakýkoli oxidový materiál s dostupným sol-gel prekurzorem (např. alkoxid kovu). K významným příkladům patří: Al2O3, SiO2, TiO2, SnO2./sub>, V2O5, ZnO, Co3O4, Nb2O5.sub>2O5, MoO3, GeO2, ITO, NiFe2/sub>O4, LiCoO2, MgNiO2 a BaTiO3.7-9 S použitím speciálně navržených prekurzorových polymerů, jako je poly(norbornenyldekaboran), byly možnosti elektrospinningu dále rozšířeny na výrobu nanovláken z neoxidové keramiky, jako je karbid křemíku a karbid boru.10 Očekává se, že tato anorganická nanovlákna najdou uplatnění v aplikacích souvisejících s přeměnou energie, skladováním energie a vyztužováním konstrukcí.

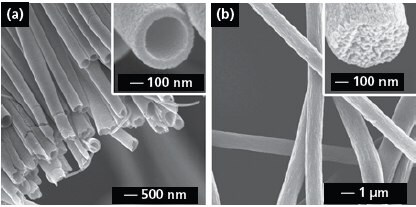

Elektrospinning byl rovněž prováděn se spinneretem sestávajícím z koaxiálních nebo vedle sebe umístěných kapilár za účelem generování nanovláken s různými sekundárními strukturami, včetně vláken s jádrem a pláštěm nebo porézních vláken a nanotrubic s jedním nebo více kanály.11-16 Obrázek 2a ukazuje SEM snímek TiO2 (anatas) nanotrubiček, které byly vyrobeny elektrospinningem pomocí koaxiální spinnerety s následnou kalcinací na vzduchu. V typickém procesu byly vnitřní a vnější kapiláry napájeny minerálním olejem a alkoholovým roztokem obsahujícím PVP a Ti(OiPr)4 (205273). Vytvořil se koaxiální tryska, protože olejová a alkoholová fáze se během procesu odstřeďování nemohly smísit. Elektrospunová vlákna lze také vytvořit porézní úpravou sběrného schématu. Například jsme demonstrovali výrobu vysoce porézních vláken elektrospinováním trysky přímo do kryogenní kapaliny.17Na povrchu každého vlákna se vytvořily dobře definované póry v důsledku teplotně indukované separace fází mezi polymerem a rozpouštědlem a odpařování rozpouštědla za podmínek sušení mrazem. Obrázek 2b ukazuje SEM snímek porézních poly(styrenových) vláken připravených touto metodou. Vložka ukazuje příčný řez porušeným vláknem, což naznačuje, že vlákno bylo porézní v celém svém rozsahu. Tento přístup byl rozšířen na řadu polymerů, včetně poly(vinylidenfluoridu) (427152), poly(akrylonitrilu) (181315) a poly(ε-kaprolakton) (181609).

Obrázek 2.(a) SEM snímek jednoosého uspořádání nanotrubiček TiO2 (anatas). Přetištěno z Ref. 13 se svolením Americké chemické společnosti. (b) SEM snímky polystyrénových porézních vláken vyrobených elektrospinningem proudu do lázně kapalného dusíku s následným sušením ve vakuu. Přetištěno z Ref. 17 se svolením Americké chemické společnosti.

Kontrola zarovnání a sestavení nanovláken

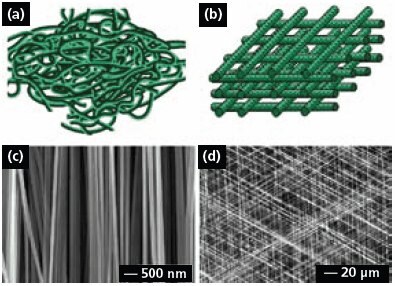

Elektrospunová vlákna se obvykle ukládají na kolektor jako netkaná podložka, v níž vlákna zaujímají zcela náhodnou orientaci (obrázek 3a). Bylo vyvinuto několik přístupů k uspořádání elektrospunových vláken do zarovnaných polí. Například elektrospunová vlákna lze uspořádat do jednoosého pole nahrazením jednodílného kolektoru dvojicí vodivých substrátů oddělených prázdnou mezerou.11 V tomto případě mají nanovlákna tendenci být natažena přes mezeru orientovanou kolmo k okrajům elektrod. Ukázalo se také, že párové elektrody lze vzorovat na izolačním substrátu, jako je křemen nebo polystyren, takže jednoosově uspořádaná vlákna lze vrstvit po vrstvách do 3D mřížky (obrázek 3b). Řízením vzoru elektrod a/nebo pořadí přikládání vysokého napětí je také možné vytvářet složitější architektury sestávající z dobře zarovnaných nanovláken.12

Obrázek 3c ukazuje SEM snímek jednoosého pole uhlíkových nanovláken, která byla elektrospunována z roztoku poly(akrylonitrilu) v dimethylformamidu s následnou stabilizací na vzduchu a karbonizací. Tento přístup lze v zásadě použít na jakýkoli elektrospinovatelný materiál, protože uspořádání je dáno především uspořádáním elektrod v kolektoru. Obrázek 3d ukazuje SEM snímek třívrstvé tenké vrstvy nanovláken z poly(vinylpyrrolidonu), která byla nanesena přes tři páry elektrod střídavým připojením každého páru ke zdroji vysokého napětí. Nanovlákna v každé vrstvě byla jednoosá, přičemž jejich dlouhé osy byly mezi sousedními vrstvami otočeny o 60 stupňů. Jednoosově vyrovnaná nanovlákna mezi dvěma pevnými body bylo možné také stočit a vytvořit svazky a jiné typy konstrukcí (např. přízi mikrometrových rozměrů ručním spletením tří svazků nanovláken).18 V souvisejících pracích byly souvislé příze sestávající z vyrovnaných nanovláken dále tkané do textilií pro různé aplikace.19

Obrázek 3.(a) Schéma nanovláken s náhodnou orientací. (b) Schéma 3D mřížky nanovláken. (c) SEM snímek jednoosově uspořádané mřížky uhlíkových nanovláken. Přetištěno z Ref. 11 se souhlasem Americké chemické společnosti. (d) SEM snímek vrstevnatě uspořádané tenké vrstvy nanovláken PVP. Přetištěno z Ref. 12 se svolením Wiley-VCH.

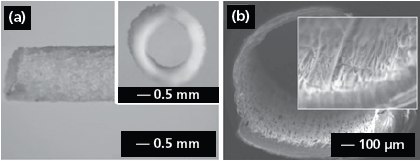

Elektrospunová nanovlákna lze také přímo nanášet na různé objekty a získat tak konstrukce na bázi nanovláken s dobře definovaným a kontrolovatelným tvarem.Obrázek 4a ukazuje boční pohled na trubičku z poly(propylen-karbonátu) (PPC, 389021) (o průměru 2 mm) vyrobenou nanesením elektrospunových vláken na válcovou tyč, po kterém následovalo odstranění tyče.20 Vložka ukazuje pohled na trubičku v příčném řezu. Kromě toho lze po elektrospinningu ručně zpracovávat membrány ze zarovnaných nebo náhodně orientovaných nanovláken do různých typů konstrukcí: například výroba trubice svinutím membrány z vláken nebo příprava disků s kontrolovatelným průměrem děrováním membrány z vláken.Obrázek 4b ukazuje průřez nervovým kanálkem vyrobeným ze zarovnaných vláken obsahujících neurotrofický faktor odvozený od gliových buněčných linií (GDNF, G1401).21 Konduit byl jednoduše vyroben srolováním membrány vlákna a sešitím místa spojení dichlormetanem. V budoucnu je třeba ještě vykonat další práci, aby bylo možné uspořádat elektrospunovaná nanovlákna do 3D architektury žádoucí pro řadu aplikací.

Obrázek 4.(a) Pohled na elektrospunovou PPC trubičku z boku a v příčném řezu (vložka). Přetištěno z Ref. 20 se souhlasem nakladatelství Blackwell Publishing. (b) Pohled na příčný řez nervovým kanálkem se zarovnanými vlákny zapouzdřenými GDNF. Přetištěno z Ref. 21 se svolením nakladatelství Wiley-VCH.

Použití v tkáňovém inženýrství

Využití v tkáňovém inženýrstvíElektrospunová nanovlákna jsou velkým příslibem pro inženýrství umělé kůže, svalů, cév (cévních štěpů), ortopedických komponent (kostí, chrupavek a vazů/šlach) a komponent periferního/centrálního nervového systému. Netkané rohože z elektrospunovaných nanovláken mohou sloužit jako ideální lešení pro tkáňové inženýrství, protože mohou napodobovat extracelulární matrice (ECM) tím, že architektura nanovláken je podobná kolagenové struktuře ECM - 3D síť kolagenových nanovláken o průměru 50-500 nm. Kromě toho mají elektrospunovaná nanovlákna pro regeneraci tkání několik výhod: správnou topografii (např. 3D pórovitost, velikost v nanorozměrech a uspořádání), zapouzdření a lokální trvalé uvolňování růstových faktorů a povrchovou funkcionalizaci (např. připojení funkčních skupin). Materiály používané pro tkáňové inženýrství musí být biokompatibilní a mezi významné příklady patří přírodní nebo syntetické biodegradabilní polymery, biokompatibilní polymery a směsi s bioaktivními anorganickými materiály (např. hydroxyapatit 574791).

Elektrospunová vlákna lze použít k výrobě umělých cév. Zarovnaná nanovlákna z biologicky odbouratelného poly(l-laktideko- ε-kaprolaktonu) (457639) byla vyhodnocena jako potenciální scaffold pro inženýrství krevních cév pomocí kultivace buněk hladkého svalstva lidských koronárních tepen.22V jiné studii bylo zjištěno složení a mechanické vlastnosti scaffoldu pro cévní štěpy vyrobeného ze směsí kolagenu typu I (C3511), elastinu a poly(d, l-laktid-co-glykolidu) (531154) byly zjištěny podobné vlastnosti jako u nativních cév a štěpy byly biokompatibilní a při implantaci in vivo nevyvolávaly lokální ani systémové toxické účinky.23 Jedním z přetrvávajících problémů je dosažení dostatečné buněčné infiltrace do elektrospunové vláknité matrice. Tento problém byl částečně vyřešen kombinací elektrospinningu a elektrosprejování, aby bylo možné vyrobit buněčné mikrointegrované cévní konstrukce - vodiče, které byly vysoce buněčně integrované s hladkými svalovými buňkami (SMC) ve vnitřních stěnách.24 Ukázalo se, že tyto konduity jsou cytokompatibilní, pevné a mají hodnoty poddajnosti podobné nativním cévám.

Elektrospinningové vláknité scaffoldy lze kombinovat s genovou terapií a biologií kmenových buněk, což představuje novou cestu k regeneraci cév. Například byl vyroben cévní štěp, a to tak, že na trubicový scaffold z elektrospunovaného poly(propylénkarbonátu) byly nasazeny geneticky modifikované autologní mezenchymální kmenové buňky (MSC) a nasazené buňky pak mohly být integrovány do mikrostruktury štěpu a vytvořit 3D buněčnou síť.25 V jiné práci bylo prokázáno, že MSC z kostní dřeně v nanovlákenných cévních štěpech z poly(l-mléčné) kyseliny (PLLA, 38534) jsou antitrombogenní in vivo.26 Obrázek 5a a 5b ukazují konfokální mikrofotografie lidských SMC aorty a MSC kostní dřeně nasazených na zarovnaný povrch nanovláken PLLA. Je jasně vidět, že uspořádání a zarovnání buněk bylo podobné jako v nativní tepně. V této studii byla zarovnaná nanovlákna PLLA vyrobena jako membrána pomocí elektrospinningu a poté svinuta do trubicového štěpu se začleněním MSC kostní dřeně (obrázek 5c).Obrázek 5d ukazuje fotografii, na které je cévní štěp složený z nanovláken PLLA a MSC přišit ke společné krční tepně (CCA) potkana. Tyto výsledky prokázaly, že nanovlákenné scaffoldy umožňují remodelaci cévních štěpů v buněčném i ECM obsahu, podobně jako je tomu u nativní tepny.

Obrázek 5.(a, b) Lidské aortální hladké svalové buňky a kmenové buňky kostní dřeně nasazené na tenké vrstvy zarovnaných nanovláken PLLA. Aktinová vlákna byla obarvena falloidinem konjugovaným s FITC (zeleně) a jádra byla kontrastně obarvena propidiumjodidem (červeně). (c) Tubulární štěp vytvořený válcováním vláknité membrány s buňkami. (d) Pohled na cévní štěp přišitý ke společné krkavici u potkana od konce ke konci.26

Závěr

V posledních pěti letech došlo v oblasti elektrospinningu k obrovskému pokroku. Možnosti mnoha zavedených technik zpracování materiálů lze výrazně rozšířit jejich kombinací s elektrospinningem. Složení, morfologii a strukturu vláken lze dále upravovat pomocí řady fyzikálních a/nebo chemických metod. Byla například využita enkapsulace, která poskytuje jednoduchou cestu k multifunkčním nanovláknům.27,28 Všechny tyto výzkumné aktivity vedly k využití elektrospunovaných nanovláken v široké škále aplikací. Očekává se, že výzkum této techniky se v budoucnu stane více interdisciplinárním. Se zapojením širší vědecké a inženýrské komunity se elektrospinning jistě stane jedním z nejmocnějších nástrojů pro výrobu nanostrukturních materiálů s nejširší škálou funkcí a aplikací.

Odkazy

Abyste mohli pokračovat ve čtení, přihlaste se nebo vytvořte účet.

Nemáte účet?